Penerapan COBOT di Lingkungan Akademik

Posted on 2024-07-09 by Misel Editor

Dalam era revolusi industri 4.0, teknologi robotika semakin menjadi bagian integral dari berbagai sektor, termasuk manufaktur, pelayanan kesehatan, dan pendidikan. Salah satu inovasi terbaru di bidang ini adalah cobot, atau collaborative robots, yang dirancang untuk bekerja berdampingan dengan manusia. Berbeda dengan robot industri tradisional yang sering memerlukan lingkungan kerja yang terpisah demi alasan keamanan, cobot dapat beroperasi secara aman di dekat manusia, memungkinkan interaksi dan kolaborasi yang lebih erat. Penerapan cobot di lingkungan akademik membuka peluang baru bagi pendidikan tinggi untuk meningkatkan kualitas pengajaran dan penelitian. Penggunaan cobot tidak hanya menyediakan pengalaman belajar yang lebih interaktif dan praktis bagi siswa, tetapi juga memungkinkan pengembangan kurikulum yang lebih fleksibel dan responsif terhadap perkembangan teknologi. Lebih dari itu, cobot memperkaya kegiatan penelitian dan kolaborasi antar disiplin ilmu, serta mempersiapkan siswa untuk memasuki dunia kerja yang semakin terotomasi. 1. Peningkatan Pengalaman Belajar Cobot, atau collaborative robots, memberikan pengalaman belajar yang interaktif dan praktis di lingkungan akademik. Dalam disiplin ilmu seperti teknik, mekatronik, dan robotika, cobot menjadi alat pembelajaran yang sangat berharga. Siswa dapat terlibat langsung dalam proses pemrograman, operasi, dan pemeliharaan robot, yang memperkaya pemahaman mereka secara mendalam. Selain itu, penggunaan cobot membantu dalam mengembangkan keterampilan pemecahan masalah dan pemikiran kritis, karena siswa harus mengatasi tantangan teknis nyata yang muncul dalam pengoperasian robot. 2. Kurikulum yang Fleksibel dan Inovatif Institusi pendidikan dapat mengembangkan kurikulum yang lebih fleksibel dan inovatif dengan adanya cobot. Teknologi ini memungkinkan pengajaran konsep-konsep robotik yang kompleks dalam lingkungan yang lebih mudah diakses dan aman dibandingkan dengan robot industri skala besar. Penggunaan cobot dalam pengajaran memungkinkan penyesuaian kurikulum yang cepat seiring dengan perkembangan teknologi, memastikan bahwa materi yang diajarkan tetap relevan dan up-to-date. 3. Kolaborasi dan Penelitian Cobot juga memperkaya kegiatan penelitian di universitas dan perguruan tinggi. Mahasiswa dan dosen dapat menggunakan cobot untuk eksperimen dan proyek penelitian dalam berbagai bidang, seperti otomasi, sistem manufaktur cerdas, dan interaksi manusia-robot. Ini membuka peluang untuk kolaborasi antara berbagai disiplin ilmu, mendorong inovasi, dan menghasilkan penemuan baru yang bermanfaat bagi industri dan masyarakat. 4. Keterampilan untuk Masa Depan Memperkenalkan cobot di lingkungan akademik membantu institusi pendidikan mempersiapkan siswa untuk masa depan industri yang semakin mengadopsi otomasi dan robotika. Pemahaman yang mendalam tentang teknologi cobot akan menjadi aset berharga dalam karir profesional mereka, memberikan mereka keunggulan kompetitif di pasar kerja yang semakin mengutamakan keterampilan teknis. 5. Mengatasi Hambatan Implementasi Meskipun cobot menawarkan banyak keuntungan, ada beberapa hambatan yang harus diatasi dalam implementasinya. Hambatan ini termasuk biaya perangkat keras dan perangkat lunak, kebutuhan pelatihan bagi dosen dan mahasiswa, serta pengembangan kurikulum yang sesuai. Strategi yang efektif untuk mengatasi hambatan ini melibatkan kemitraan dengan industri dan penerapan model pendanaan yang memungkinkan pembelian dan pemeliharaan cobot. Kemitraan ini tidak hanya membantu dalam mengurangi biaya tetapi juga menyediakan sumber daya dan keahlian tambahan yang diperlukan untuk mengoptimalkan penggunaan cobot. 6. Dampak Jangka Panjang Adopsi cobot di lingkungan akademik memiliki dampak jangka panjang yang signifikan. Selain meningkatkan kualitas pendidikan teknis, cobot mendorong pendekatan multidisiplin dalam penelitian dan pengembangan. Hal ini memungkinkan institusi pendidikan untuk menjadi lebih adaptif terhadap perubahan teknologi di masa depan. Dengan demikian, cobot tidak hanya berkontribusi pada pengembangan akademik saat ini tetapi juga mempersiapkan institusi dan siswa untuk tantangan dan peluang masa depan. Kesimpulan Dengan berbagai manfaat yang ditawarkan, penerapan cobot di lingkungan akademik menjadi investasi yang penting untuk masa depan pendidikan dan industri. Melalui inovasi dan kolaborasi yang didorong oleh teknologi ini, institusi pendidikan dapat memainkan peran penting dalam membentuk masa depan yang lebih cerdas dan lebih terhubung. Rekomendasi Distributor COBOT Terbaik Setelah memahami pentingnya penerapan cobot di lingkungan akademik, inilah saatnya untuk mengambil langkah konkret. Jangan lewatkan kesempatan untuk berkonsultasi dengan PT Mitrainti Sejahtera Eletrindo (MISEL), distributor terkemuka di bidang industrial automation. Hubungi MISEL sekarang juga untuk menemukan solusi terbaik yang akan memperkaya proses pembelajaran dan penelitian di institusi Anda. ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp:+628170006907T.(031) 355 1715F.(031) 355 3995EMAIL:misel.cs@miselsby.comYOUTUBE:Youtube Misel

Mengenal Building Automation System

Posted on 2024-07-09 by Misel Editor

Inovasi building automation system (BAS) memegang peranan penting dan mendapatkan apresiasi dalam masalah operasional gudang. Penggunannya berperan besar dalam efektivitas kinerja program pergudangan pada beberapa perusahaan tertentu. Meskipun demikian, masih saja memerlukan banyak peningkatan hingga peninjauan apakah mesin canggih sudah dipastikan siap sedia atau justru memerlukan sebuah inovasi. Mengingat banyak sekali permintaan persediaan di era digital. Dibanding sesi secara manual, tipe konstruksi teknologi ini lebih memungkinkan reputasi meningkat sampai progresivitas ruang lingkup kerja terlihat profesional dan mengikuti zaman. Bagaimanakah konsep dilapangan yang sebenarnya? Tentunya pertanyaan sedemikian rupa akan muncul di benak Anda, maka ulasan dibawah ini memberikan peranan otomatis sebagai solver apabila terdapat masalah pergudangan. Mengenal building automation system (BAS) BAS atau disebut juga sebagai sistem otomatisasi bangunan adalah sistem pintar yang dirancang untuk mengendalikan dan mengelola berbagai fungsi dan sistem di dalam suatu bangunan secara otomatis. Tujuan utama building automation system adalah meningkatkan efisiensi operasional, kenyamanan, dan keamanan di dalam gedung, serta mengurangi konsumsi energi. Sistem ini terdiri dari sejumlah perangkat keras dan perangkat lunak yang terintegrasi untuk bekerja secara sinergis. Komponen BAS BAS bekerja dengan mengintegrasikan berbagai elemen dan perangkat elektronik di dalam suatu gedung untuk menciptakan pengelolaan yang otomatis dan terkoordinasi. Berikut adalah komponen utama dalam cara kerja building automation system: 1. Sensor Sensor adalah perangkat yang mengumpulkan data dari lingkungan sekitar. Contohnya termasuk sensor suhu, sensor gerakan, sensor cahaya, dan sensor kelembaban. Informasi yang dikumpulkan oleh sensor menjadi dasar bagi sistem untuk membuat keputusan otomatis. 2. Controllers Controllers atau pengontrol adalah otak sistem. Mereka menerima data dari sensor dan menggunakan algoritma atau logika kontrol untuk membuat keputusan dan memberikan perintah ke perangkat keluaran. Controllers juga dapat mengintegrasikan data dari berbagai sensor untuk memahami kondisi keseluruhan gedung. 3. Perangkat keluaran Perangkat keluaran adalah perangkat yang menerima perintah dari controller dan melakukan tindakan fisik. Contoh perangkat keluaran termasuk aktuator HVAC, perangkat kontrol pencahayaan, atau perangkat yang mengendalikan pintu atau jendela otomatis. 4. Protokol komunikasi Protokol komunikasi adalah aturan atau bahasa yang digunakan oleh berbagai perangkat dalam BAS untuk berkomunikasi satu sama lain. Protokol ini memastikan bahwa semua perangkat dapat berbicara dan bekerja sama. Contoh protokol meliputi BACnet, Modbus, atau LonWorks. 5. Dashboard Dashboard atau antarmuka pengguna adalah bagian yang terlihat oleh pengguna atau operator. Ini dapat berupa aplikasi perangkat lunak atau tampilan web yang memberikan pandangan menyeluruh tentang kondisi dan kinerja gedung. Pengguna dapat memantau data, mengontrol sistem, dan merespons peristiwa melalui antarmuka ini. Cara kerjanya untuk meningkatkan efisiensi operasional Building automation system beroperasi sebagai sistem pintar yang mengendalikan dan mengotomatisasi berbagai fungsi dan perangkat di dalam suatu gedung. Proses dimulai dengan pengumpulan data dari sensor-sensor yang tersebar di berbagai area gedung, termasuk sensor suhu, kelembaban, pencahayaan, dan kehadiran manusia. Data yang terkumpul kemudian disampaikan ke pusat kontrol atau controller yang berfungsi sebagai otak sistem. Controller menggunakan algoritma kontrol untuk menganalisis data dan membuat keputusan otomatis terkait pengoperasian sistem-sistem seperti HVAC, pencahayaan, keamanan, dan lainnya. Setelah membuat keputusan, controller mengirimkan perintah kepada perangkat keluaran, seperti aktuator dan switch untuk menjalankan tindakan fisik yang diperlukan. Misalnya, dalam mengatur suhu ruangan, controller dapat mengirimkan perintah kepada sistem HVAC untuk menyesuaikan suhu sesuai dengan preferensi atau kebutuhan energi yang optimal. Selain itu, integrasi sistem memastikan bahwa semua perangkat bekerja bersama untuk mencapai tujuan keseluruhan, meningkatkan efisiensi dan kenyamanan pengguna. Seiring berjalannya waktu, building automation system terus memantau kinerja gedung, mengumpulkan data dan memberikan laporan tentang kondisi dan penggunaan energi. Antarmuka pengguna atau dashboard memungkinkan pengguna atau operator memonitor secara real-time dan mengakses riwayat data. Pengguna juga dapat mengoptimalkan atau mengubah pengaturan manual melalui antarmuka ini sesuai dengan kebutuhan khusus atau kondisi tertentu. Manfaat penting dalam pengelolaan dan operasional gedung Building automation system memberikan sejumlah manfaat penting dalam pengelolaan dan operasional gedung yang melibatkan efisiensi, kenyamanan, dan keamanan. Berikut adalah beberapa manfaat utama dari implementasi BAS: 1. Menghemat uang pemilik bangunan Dengan menggunakan sistem otomatis, pengontrol dan pengoptimalan yang tepat, BAS dapat membantu menghemat uang bagi pemilik gedung dengan mengurangi biaya utilitas serta biaya pemeliharaan. 2. Kenyamanan dan produktivitas BAS juga berfungsi untuk menciptakan kenyamanan dan produktivitas dalam gedung dengan memastikan semua fasilitas berfungsi dengan baik misalnya peningkatan ventilasi dan kualitas udara, 3. Ramah lingkungan Ramah lingkungan dapat tercipta dari adanya BAS karena membantu mengurangi output dari rumah kaca. Memahami konsep dan bukti maksimalisasi teknologi gudang dengan baik Sebagai engineer atau officer of technology, sudah semestinya mengetahui betul inovasi terkait automation. Pahami cara kerja mesin automation terhadap pengelolaan, pembagian, penyebaran hingga penyiapan packaging. Di samping itu, pelaku industri memerlukan tingkat akurasi hingga efisiensi tinggi menggunakan sistem otomatisasi. Kemudahan yang diklaim signifikan terhadap pengembangan jalur produksi berikutnya. Pahami lebih lanjut mengenai otomatisasi gudang dalam artikel Pahami Inovasi Automation untuk Masalah Operasional Gudang berikut. Selanjutnya, ketahui parts dalam sistem otomatis, baik dalam mesin utama maupun penyandangnya. Ini bisa dikatakan kemajuan yang dianggap melawan industri dimana belum adanya perusahaan berani menggunakan konsep demikian. Nah, penting sekali bagi Anda untuk mengetahui cara mengatasi permasalahan apabila terjadi pada gudang. Sehingga dapat menjadi solusi terbaik untuk elektabilitas penentuan barang dan harga. Berikut lima poin yang harus Anda ketahui! 1. Tanggap cepat pada problem musiman Pernah dengar brankas besar memainkan market dengan embel-embel cuci inventaris? Hal tersebut marak terjadi hingga sekarang, sehingga banyak perusahaan mikro-medium memerlukan pasar yang luas. 2. Memiliki sistem kombinasi inventory management Pada gudang seperti deadline juga pada pendaftaran, usahakan selalu mengedepankan kinerja cerdas dalam lingkungannya. 3. Pengiriman makin cepat dengan jaminan mutu Soal logistik tidak perlu diragukan lagi, kalau sudah untung maka untuk mengatur keuangan termasuk menanggung produk dari salah satu pengiriman, hasilnya sangat efektif. 4. Pengambilan barang tanpa takut deadline Beberapa saran dari pelaku usaha industri meyakinkan Anda untuk menggunakan sistem building automation system, sehingga makin cepat, efektif, akurat serta mengedepankan kualitas barang. Panduan dalam otomasi gedung Selanjutnya, kita beralih pada panduan dalam gedung atau bangunan, yaitu sistem yang memantau dan mengendalikan fasilitas bangunan seperti mekanik, keamanan, kebakaran, keselamatan banjir, penerangan, pemanas, ventilasi dan pendingin udara. Fungsi utama sistem otomasi gedung yaitu untuk mengontrol lingkungan bangunan, mengoperasikan sistem sesuai dengan hunian dan permintaan energi, Memantau dan memperbaiki kinerja sistem dan mengingatkan serta memberi tahu alarm apabila dibutuhkan. Komponen kunci dalam membangun sistem otomasi adalah “controller”. Sistem ini disematkan pada pengontrol cerdas yang memungkinkan untuk mengelola kinerja sehingga dapat mengubah energi. Supaya lebih jelas, ada baiknya Anda mengetahui istilah terkait otomasi gedung berikut ini! Building Management System (BMS) dan Building System (BCS) yaitu istilah umum untuk sistem yang mengontrol fasilitas bangunan. Building Automation System (BAS) adalah bagian dari sistem manajemen dan kontrol di atas dan menjadi bagian yang lebih besar dari BMS atau BCS. Sistem Manajemen Energi (EMS) dan Sistem Kontrol Manajemen Energi (EMCS) adalah sistem yang secara khusus menangani konsumsi energi, pengukuran, dan sebagainya. Direct Digital Control (DDC) adalah inovasi yang dibawa oleh mikroprosesor kecil dan terjangkau di tahun 80-an. Application Programming Interface (API) yakni istilah umum dalam pemrograman komputer yang menjelaskan kode dua atau lebih perangkat lunak saat berkomunikasi satu sama lain. Merancang sistem otomasi bangunan Seperti yang telah dijelaskan sebelumnya, building automation system adalah sistem terprogram dari jaringan perangkat elektronik yang memantau fasilitas suatu bangunan. Fungsinya adalah mengoptimalkan start-up dan kinerja peralatan HVAC dan sistem alarm, meningkatkan kenyamanan gedung, meminimalkan penggunaan energi, menyediakan kontrol bangunan di luar lokasi, mengkoordinasikan, mengatur, dan mengoptimalkan kontrol subsistem di gedung. Merancang building automation system melibatkan serangkaian langkah strategis untuk menciptakan ekosistem yang efisien, pintar, dan responsif. Pertama, evaluasi kebutuhan dan tujuan utama gedung menjadi landasan rancangan, dengan mempertimbangkan aspek efisiensi energi, kenyamanan penghuni, dan keamanan. Dalam tahap ini, audit dan pemetaan sistem yang sudah ada membantu mengidentifikasi infrastruktur yang dapat diotomatisasi dan diintegrasikan. Setelah kebutuhan dan sistem yang ada teridentifikasi, pemilihan perangkat keras dan sensor menjadi langkah berikutnya. Sensor suhu, aktuator HVAC, dan perangkat kontrol pencahayaan dipilih sesuai dengan kompatibilitas dan kebutuhan fungsional BAS. Pemilihan protokol komunikasi, seperti BACnet atau Modbus, menjadi elemen kritis dalam memastikan komunikasi yang efektif antar perangkat. Langkah berikutnya adalah desain jaringan dan arsitektur sistem, di mana struktur jaringan yang mendukung komunikasi terkoordinasi diimplementasikan. Proses integrasi sistem yang menyeluruh memastikan bahwa semua komponen dapat beroperasi bersama, menciptakan ekosistem otomatis yang terpadu. Selanjutnya, pemrograman controller dan pengaturan perangkat lunak dilakukan sesuai dengan logika kontrol yang telah ditentukan sebelumnya. Setelah semua elemen terpasang, uji coba menyeluruh dilakukan untuk memastikan bahwa sistem berjalan sesuai rencana. Debugging dan identifikasi masalah potensial menjadi langkah krusial dalam memastikan kestabilan operasional. Dilanjutkan dengan pelatihan kepada pengguna dan staf maintenance, sehingga merancang sistem otomasi bangunan juga memerlukan pemahaman pengguna terhadap antarmuka pengguna dan langkah-langkah pemeliharaan rutin. Terakhir, pemantauan kinerja dan peningkatan berkelanjutan menjadi tahap penting dalam siklus hidup BAS. Melalui pemeliharaan preventif, pemantauan kondisi gedung secara terus-menerus, dan peningkatan berbasis teknologi terkini, sistem otomasi bangunan dapat terus memberikan manfaat maksimal sesuai perkembangan dan kebutuhan gedung. Dengan demikian, merancang sistem otomasi bangunan bukan hanya tentang menciptakan solusi otomatis, tetapi juga menjaga adaptabilitas dan kinerja optimal dalam jangka panjang. Efisiensi distribusi listrik pada bangunan yang harus diketahui! Efisiensi distribusi listrik dalam bangunan sangat penting untuk memastikan penggunaan energi yang optimal dan meminimalkan kerugian daya. Beberapa faktor kunci yang harus diketahui dan diperhatikan untuk meningkatkan efisiensi distribusi listrik di dalam bangunan termasuk: 1. Cek kapasitas daya listrik Hal pertama yang perlu Anda lakukan untuk efisiensi listrik adalah mengecek kapasitas daya listrik di rumah. Pastikan menggunakan daya listrik sesuai kebutuhan. 2. Pilih peralatan elektronik dengan bijak Selanjutnya, pilih peralatan elektronik dengan bijak dan sesuai kebutuhan. Usahakan juga memilih jenis peralatan elektronik yang hemat energi agar penggunaan listrik tidak terlalu besar. 3. Gunakan lampu LED Memilih lampu LED juga bisa menjadi salah satu cara untuk menghemat listrik di rumah karena menggunakan teknologi semikonduktor sehingga jauh lebih hemat. 4. Aplikasikan gaya hidup hemat energi Caranya dengan memaksimalkan pencahayaan alami, memilih peralatan elektronik hemat energi, dan mematikan peralatan elektronik jika tidak digunakan. Setelah mendalami pengetahuan mengenai building automation system, saatnya membawa bisnis Anda ke level berikutnya dengan layanan industrial robotics dari PT. Mitrainti Sejahtera Eletrindo (MISEL). Jangan biarkan pesaing Anda mengungguli Anda dalam penerapan teknologi ini. Hubungi kami sekarang juga untuk konsultasi mengenai kebutuhan sistem otomatisasi dan robotik bisnis Anda. Bersama PT. MISEL, masa depan industri Anda akan lebih cerah dan efisien!

Mengenal Jenis-Jenis Conveyor dan Kegunaannya

Posted on 2024-07-09 by Misel Editor

Conveyor merupakan sistem transportasi material yang memainkan peran integral dalam berbagai industri, meningkatkan efisiensi produksi dan mengoptimalkan proses logistik. Dengan teknologi yang terus berkembang, muncul beragam jenis conveyor yang dirancang khusus untuk memenuhi kebutuhan spesifik dalam berbagai lingkungan kerja. Dalam artikel ini, membahas beberapa jenis conveyor yang umum digunakan dan memahami kegunaan masing-masing. Simak selengkapnya di bawah ini. Jenis-Jenis Conveyor Berikut beberapa jenis Conveyor yang umum digunakan di berbagai industri: 1. Conveyor Belt Conveyor belt adalah jenis conveyor yang paling umum dan ditemukan di berbagai industri. Dibuat dari bahan karet, PVC, atau logam, conveyor belt digunakan untuk mentransfer material dari satu lokasi ke lokasi lain secara kontinu. Conveyor belt sering digunakan dalam produksi massal, distribusi barang, dan proses manufaktur. 2. Roller Conveyor Jenis conveyor ini menggunakan roller untuk membawa material. Roller conveyor efektif dalam memindahkan barang besar dan berat, membuatnya ideal untuk penggunaan di gudang atau fasilitas distribusi. 3. Screw Conveyor (Auger) Screw conveyor, atau yang dikenal juga sebagai auger conveyor, menggunakan sekrup berputar untuk memindahkan material. Biasanya digunakan untuk mentransfer bahan bubuk atau serbuk dalam jumlah besar, seperti dalam industri pertanian dan pengolahan makanan. 4. Pneumatic Conveyor Pneumatic conveyor menggunakan udara bertekanan untuk menggerakkan material melalui saluran tertutup. Cocok untuk mentransfer bahan ringan atau bubuk, pneumatic conveyor sering ditemukan dalam industri kimia dan pengolahan bahan makanan. 5. Bucket Elevator Bucket elevator digunakan untuk mengangkut material dalam jumlah besar secara vertikal. Umumnya digunakan dalam industri pertanian untuk mentransfer biji-bijian atau material serbuk ke tingkat yang lebih tinggi. 6. Overhead Conveyor Overhead conveyor dirancang untuk memindahkan material di atas lantai produksi, membantu mengoptimalkan ruang kerja dan meningkatkan efisiensi produksi. 7. Konveyor Aero Konveyor aero, atau pneumatic tube conveyor, menggunakan tabung berisi udara bertekanan untuk mengirimkan item dari satu lokasi ke lokasi lain dengan cepat. Biasanya digunakan dalam sistem distribusi barang kecil. 8. Konveyor Rantai Konveyor rantai menggunakan rantai untuk membawa material, sering digunakan dalam industri otomotif untuk perakitan mobil. 9. Konveyor Kabel Konveyor kabel menggunakan kabel baja untuk membawa material dan sering digunakan dalam industri pertambangan untuk mentransfer material berat. 10. Flat Belt Conveyor Flat belt conveyor menggunakan sabuk datar untuk mentransfer material dan sering digunakan dalam industri manufaktur untuk perakitan produk. 11. Konveyor Belt Modular Konveyor belt modular terdiri dari modul-modul terpisah yang dapat diganti, memudahkan penyesuaian dan pemeliharaan. 12. Conveyor Belt Cleated Conveyor belt cleated memiliki penjepit atau cleat untuk memastikan material tetap pada jalurnya, umumnya digunakan untuk mentransfer material miring. 13. Elevator Bucket Elevator bucket, sering digunakan di pabrik pakan ternak, digunakan untuk mengangkut biji-bijian atau material serbuk secara vertikal dengan menggunakan ember atau bucket. Kesimpulan Dalam dunia industri modern, pemilihan conveyor yang tepat sangat penting untuk meningkatkan produktivitas dan efisiensi. Memahami berbagai jenis conveyor dan kegunaannya membantu perusahaan memilih solusi yang sesuai dengan kebutuhan spesifik mereka. Dengan teknologi yang terus berkembang, diharapkan akan ada inovasi lebih lanjut dalam desain dan fungsionalitas conveyor untuk mendukung kemajuan industri lebih lanjut. Rekomendasi Layanan Industrial Robotics Setelah memahami berbagai jenis conveyor dan manfaatnya, inilah waktu yang tepat untuk mengoptimalkan proses industri Anda. Temukan solusi industrial robotics terbaik dengan menghubungi PT Mitrainti Sejahtera Eletrindo sekarang juga! Bersama kami, transformasi industri Anda menuju efisiensi dan produktivitas tinggi dimulai hari ini. ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995 EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

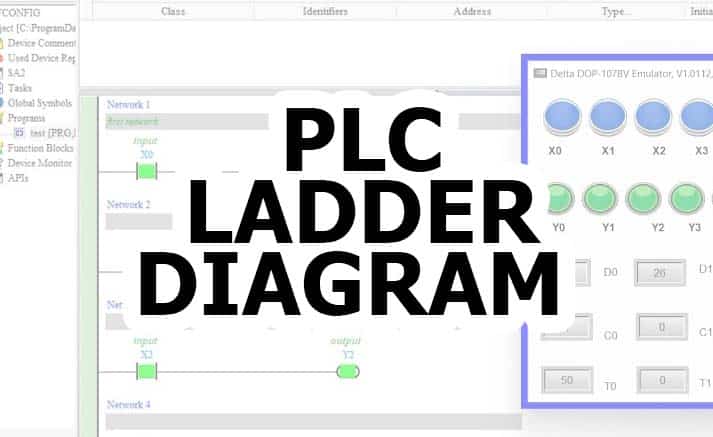

Definisi Ladder Diagram dalam PLC beserta Contohnya

Posted on 2024-07-08 by Misel Editor

Ladder Diagram adalah bahasa pemrograman dalam PLC dengan skema khusus yang sering digunakan untuk mendokumentasikan sistem logika kontrol di lingkungan industri. Lalu PLC sendiri adalah kependekan dari programmable logic controller yang terbangun atas beberapa bahasa pemrograman standar, salah satunya bahasa pemrograman Ladder Diagram. Ada beberapa perusahaan yang memproduksi PLC, yaitu PLC Delta, PLC Omron, PLC Mitsubishi, dan masih banyak lagi. Bahasa pemrograman paling populer di dunia internasional adalah Ladder Diagram (LD) yang saat ini akan kita bahas. Artikel ini akan memberikan pemahaman mendalam tentang definisi, keunggulan, serta cara membaca data dan simbol pada Ladder Diagram. Dengan mempelajari semua aspek ini, Anda akan mendapatkan gambaran yang lebih jelas mengenai bagaimana Ladder Diagram berfungsi dalam PLC dan mengapa bahasa pemrograman ini menempati posisi primadona dalam industri. Apa itu Ladder Diagram? Jadi, apa sebenarnya Ladder Diagram? Ladder Diagram merupakan bahasa tertua dari PLC. Bahasa pemrograman ini memiliki penyebutan lain, yakni ladder logic. Dalam bahasa Indonesia, disebut juga sebagai diagram tangga. Anda bisa mempelajari bahasa ini lebih detail pada artikel Apa itu PLC dan Bagaimana Cara Kerja PLC? berikut. LD dapat ditemukan pada kabel listrik sebagai kontrol logika. Dalam LD ada yang disebut dengan rung serta branch. Rung merupakan garis horizontal pada LD, sementara garis vertikal memiliki fungsi untuk menunjukan aliran atau catu daya. Sementara yang disebut sebagai branch adalah cabang, dimana branch ini terdiri atas 3 jenis, diantaranya cabang seri, cabang paralel, dan nest branch. Cabang seri memiliki struktur yang lebih sederhana dari parallel, sementara parallel lebih sederhana dari nest branch. Contoh input dan output Dalam PLC Ladder Diagram, peranan input dan juga output bisa dikatakan sebagai kunci keseluruhan. Untuk input, acuannya pada saklar atau dikenal juga sebagai push button. Kemudian bagian output mengacu pada lamp, load, dan disebut juga sebagai coil. Semuanya memegang peranan penting dalam pemrograman. Pada bagian input, ada dua hal yang harus dipahami, yakni NO atau normally open dan NC atau normally close. Normally open pada input akan mengeluarkan sesuatu pada output. Tidak demikian dengan NC. Jika normally close pada input yang bertindak maka tidak akan didapati suatu apa pun pada output. Hal tidak kalah penting lainnya dari PLC adalah pemberian alamat atau addressing. Perlu diketahui bahwa terdapat alamat yang berbeda pada setiap merk PLC yang juga berbeda. Contoh, untuk alamat merk ABB ditemui alamatnya, yaitu I0, I1, I2 … dan seterusnya. Itu untuk input, jika untuk output maka ditemui alamatnya Q0, Q1, Q2 … dan seterusnya. Lain lagi untuk alamat pada merk Siemens. Untuk input ditandai dengan IO dan untuk output ditandai dengan QO. Sementara untuk Delta dan Mitsubishi, alamat untuk input dan output yang digunakan juga berbeda. Keduanya menggunakan simbol X untuk input dan menggunakan simbol Y untuk output. Keunggulan Ladder Diagram Dari sekian banyak bahasa pemrograman, apa kira-kira keunggulan dari Ladder Diagram dari PLC ini? Banyak, diantaranya dapat Anda simak dari poin pembahasan di bawah ini: 1. Sederhana LD memiliki konstruksi logika yang sama sekali tidak rumit sehingga mudah dipahami. Dibandingkan dengan pengontrol rangkaian elektronik, LD mudah dipelajari sekalipun oleh pemula di bidangnya. Kesederhanaan ini yang membuat LD populer. 2. Mudah dibaca Program LD memiliki struktur sederhana sehingga mudah dipelajari dan juga mudah untuk dibaca. Kelebihan ini menjadi modal untuk mempermudah berbagai urusan lanjutan ke depannya yang berpengaruh pada jangka waktu panjang. 3. Fungsi simbol Dalam Diagram Ladder ini setiap simbol memiliki fungsi tertentu. Jadi, jika ingin mempelajari dan memahami lebih dalam mengenai bahasa pemrograman tersebut tidak bisa ada satu atau beberapa simbol yang luput dari pemahaman karena semuanya utuh. 4. Representasi yang baik LD memiliki keunggulan dengan representasi yang baik dan mudah dipahami oleh logika diskrit. Dampaknya penggunaan LD ini dapat lebih efisien untuk memecahkan permasalahan. Kekurangan Ladder Diagram Meskipun LD memiliki banyak kelebihan, tetapi juga memiliki beberapa kekurangan yang perlu diperhatikan. Berikut adalah empat kekurangan utama PLC Ladder Diagram: 1. Kompleksitas pengembangan PLC Ladder Diagram meskipun intuitif untuk memahami dan diimplementasikan oleh teknisi dan insinyur, dapat menjadi kompleks saat program menjadi besar dan rumit. Struktur diagram tangga dapat menjadi sulit untuk dipelihara dan dimodifikasi jika sistem atau proses yang dikendalikan memiliki logika yang sangat kompleks. 2. Keterbatasan ekspresi logika LD tidak selalu merupakan pilihan terbaik untuk mengekspresikan logika yang kompleks atau pemrosesan data yang rumit. Bahasa pemrograman lain seperti Structured Text (ST) atau Function Block Diagram (FBD) mungkin lebih sesuai untuk tugas-tugas tertentu yang memerlukan manipulasi data yang rumit. 3. Keterbatasan dalam representasi pengaturan waktu PLC Ladder Diagram cenderung kurang cocok untuk merepresentasikan dan mengelola tugas-tugas yang berkaitan dengan waktu atau pengaturan waktu. Jika suatu sistem memerlukan kontrol waktu yang ketat atau fungsi-fungsi yang terkait dengan waktu, pemrogram mungkin perlu mencari solusi tambahan atau mempertimbangkan penggunaan bahasa pemrograman lain yang lebih sesuai. 4. Kesulitan analisis dan debugging Pada program yang kompleks, analisis dan debugging di dalamnya dapat menjadi lebih sulit dibandingkan dengan beberapa bahasa pemrograman lainnya. Keterbatasan fitur debugging dan visualisasi pada beberapa perangkat PLC dapat membuat proses identifikasi dan perbaikan kesalahan menjadi lebih rumit. Cara membaca data dan simbol Dalam dunia pemrograman PLC, terdapat beberapa pilar fundamental yang wajib untuk dipahami secara mendalam. Beberapa poin penting ini mencakup: 1. Rung (jalur) Rung adalah konsep penting dalam PLC Ladder Diagram. Secara esensial, rung merupakan garis horizontal pada diagram ini. Dalam setiap proyek pemrograman PLC, Anda dapat memasukkan sejumlah rung yang diperlukan sesuai dengan kompleksitas proyek yang sedang Anda kerjakan. Rung merupakan tempat dimana instruksi-instruksi akan diatur dan dieksekusi. 2. Branch (cabang) Source: misel.co.id Pada Ladder Diagram, Anda juga akan berurusan dengan konsep cabang atau branch. Cabang mengacu pada hubungan antara rung yang satu dengan rung lainnya. Pengaturan yang tepat dari cabang ini akan menentukan bagaimana informasi dan instruksi mengalir melalui diagram untuk menghasilkan hasil yang diinginkan. Cabang terdiri dari cabang seri, paralel dan cabang nest. 3. Input dan output untuk pemrograman PLC Salah satu poin paling mendasar dalam Ladder Diagram adalah masukan (input) dan keluaran (output). Input adalah sinyal-sinyal yang diterima oleh PLC dari sensor-sensor atau perangkat eksternal lainnya. Sementara itu, keluaran (output) adalah respons atau hasil dari pemrosesan yang dilakukan oleh PLC. Pemahaman yang baik mengenai bagaimana input dan output ini bekerja sangatlah penting dalam pengembangan program PLC yang efektif. 4. Addressing input dan output Dalam pemrograman PLC, penggunaan alamat input dan output adalah prinsip yang penting. Namun, perlu dicatat bahwa tiap merek PLC memiliki format yang berbeda untuk alamat tersebut. Berikut adalah beberapa contoh penggunaan alamat input dan output pada beberapa merek PLC terkemuka: A. PLC Omron Pada PLC Omron, format alamat input dan output digunakan sebagai berikut:Alamat Input: I:0.00, I:0.01, I:0.02, I:0.03, …, I:1.00.Alamat Output: Q:100.00, Q:100.01, I:100.02, I:100.03, …, Q:101.00. B. PLC ABB Format yang digunakan untuk alamat input dan output dalam PLC ABB adalah sebagai berikut:Alamat Input: I0, I1, I2, …, In.Alamat Output: Q0, Q1, Q2, Q3, …, Qn. C. PLC Siemens Pada PLC Siemens, format alamat input dan output memiliki penjelasan sebagai berikut:Alamat Input: "Jenis file Nomor Byte. Nomor Bit".Alamat Output: "Jenis file Nomor Byte. Nomor Bit". Perlu diperhatikan bahwa pada PLC Siemens, alamat I/O terkait byte dan bit memerlukan pemahaman yang lebih mendalam, dan ini sering diajarkan dalam kursus PLC Fundamental. D. PLC Delta & PLC Mitsubishi Baik pada PLC Delta maupun Mitsubishi, alamat fungsi untuk input, output, dan memori memiliki kesamaan. Format yang digunakan adalah:Alamat Input: X0, X1, X2, X3, …, Xn.Alamat Output: Y0, Y1, Y2, Y3, …, Yn. Harap diperhatikan bahwa penggunaan alamat input dan output ini memiliki perbedaan format tergantung pada merek PLC yang digunakan. Mengetahui format yang tepat adalah langkah penting dalam merancang program PLC yang efektif dan akurat 5. Instruksi Instruksi-instruksi adalah inti dari setiap Ladder Diagram. Ini adalah perintah-perintah yang memberi tahu PLC apa yang harus dilakukan berdasarkan pada kondisi masukan dan logika yang telah diatur. Pemahaman yang kuat terhadap berbagai instruksi yang tersedia, seperti instruksi logika, aritmatika, perbandingan, dan sejenisnya, adalah penting untuk menciptakan program yang efisien dan akurat. Kapan harus menggunakan Ladder Diagram? Pemilihan PLC dengan bahasa pemrograman Ladder Diagram (LD) menjadi tepat ketika menghadapi aplikasi kontrol otomatisasi yang lebih bersifat listrik dan logika sederhana. Ladder Diagram memberikan representasi visual yang mirip dengan diagram rangkaian listrik, membuatnya mudah dipahami oleh teknisi dan insinyur yang memiliki latar belakang dalam bidang listrik. Situasi di mana PLC Ladder Diagram menjadi pilihan yang tepat termasuk kontrol sekuensial dan proses diskrit, seperti pengendalian mesin produksi atau sistem konveyor. Kelebihan utama PLC Ladder Diagram adalah kemampuannya untuk merepresentasikan logika kontrol secara visual yang sangat bermanfaat dalam pemeliharaan dan perawatan. Dengan tampilan yang intuitif, teknisi dapat dengan cepat mengidentifikasi dan memahami operasi kontrol tanpa harus membaca kode pemrograman yang rumit. Selain itu, penggunaanya seringkali dipertimbangkan saat retrofitting atau menggantikan sistem kontrol klasik yang telah menggunakan logika tangga atau relay. Ini memudahkan integrasi dengan sistem-sistem lama dan memanfaatkan keahlian yang sudah dimiliki oleh tim pemrograman dalam domain listrik. Pemilihan PLC ini juga cocok dalam situasi di mana tim pemrograman memiliki latar belakang yang lebih kuat dalam logika listrik daripada dalam bahasa pemrograman yang lebih abstrak. Pilihan ini dapat mempercepat pengembangan program dan meminimalkan waktu yang diperlukan untuk pelatihan pemrograman. Berbagai keunggulan di atas bisa menjadi alasan kenapa PLC Ladder Diagram menjadi bahasa pemrograman tertua dan terpopuler. Termasuk di Indonesia, tidak sedikit negara-negara di dunia yang turut menggunakan Ladder Diagram. Menelisik keunggulannya memang menguntungkan. Penjelasan berupa teks mungkin belum bisa menggambarkan jelas mengenai PLC Ladder Diagram yang sesungguhnya. Untuk penggambaran lebih detail, Anda bisa mengilustrasikan ke dalam gambar dari beberapa contohnya pada beberapa merek di atas. Rekomendasi Distributor PLC Terbaik Setelah mengenal definisi PLC ladder diagram, langkah selanjutnya adalah memastikan bahwa Anda memperoleh produk berkualitas tinggi dari distributor terpercaya. PT. Mitrainti Sejahtera Eletrindo menawarkan berbagai solusi PLC yang dapat diandalkan untuk kebutuhan industri Anda. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan produktivitas dengan menghubungi kami hari ini! ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa Timur PHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

PLC Mana yang Paling Umum Digunakan?

Posted on 2024-07-08 by Misel Editor

Banyak Perusahaan saat ini mengalami perkembangan pesat dengan adanya teknologi canggih, termasuk otomasi industri, sehingga banyak perusahaan kini beralih ke Programmable Logic Controller (PLC) untuk mengontrol mesin. Dari berbagai jenis yang ada, PLC mikro (15-128 I/O) adalah PLC yang umum digunakan di berbagai sektor, karena fleksibilitas, dan biaya yang lebih terjangkau. Selain itu, PLC medium (128-512 I/O) juga sering digunakan dalam aplikasi yang membutuhkan integrasi dengan sistem SCADA atau data logger. Memahami perbedaan tiap tipe PLC ini akan membantu Anda memilih sistem yang paling sesuai dengan kebutuhan industri Anda.Tipe PLC yang Sering DigunakanUntuk memenuhi kebutuhan industri, PLC didesain dengan beberapa tipe sesuai spesifikasi yang dimilikinya. Kita mengenal ada tiga tipe umum dari PLC, mulai dari PLC mikro, medium hingga makro. Dari ketiga tipe yang ada, PLC dengan tipe mikro (15-128 I/O) adalah PLC yang paling umum digunakan oleh berbagai industri. Hal ini dikarenakan PLC mikro dianggap lebih sesuai dengan kebutuhan industri, baik besar maupun kecil. Setelah itu, PLC medium menjadi tipe yang sering digunakan juga, khususnya untuk PLC/PAC (128-512 I/O). Sebagian pengguna PLC memanfaatkannya untuk data logger atau aplikasi SCADA yang terkoneksi dengan PC atau komputer.Kebanyakan industri menggunakan PLC untuk aplikasi machine control atau mesin kontrol karena dirasa mampu memberikan fungsi maksimal dan memudahkan pekerjaan dalam mengontrol proses produksi yang berlangsung di industri tersebut. Selain digunakan untuk machine control, Anda juga akan menemukan banyak industri yang memanfaatkan PLC sebagai process control di mana PLC/PAC industri terhubung dalam jaringan dengan PLC dan PAC lainnya. Untuk mengetahui lebih dalam dari mulai jenis, merek, hingga tipe PLC, Anda dapat membaca artikel berjudul Jenis-jenis PLC dan Fungsinya.Contoh PLC.jpg 34.12 KBBahasa PLC yang Sering DigunakanBahasa pemrograman PLC menjadi bagian penting yang harus diperhatikan saat Anda ingin menggunakan sistem ini dalam industri. Ada banyak pilihan bahasa PLC yang bisa kita jumpai dan semuanya memiliki spesifikasi masing-masing. Dari sekian banyaknya bahasa pemrograman PLC, ada bahasa PLC yang paling umum digunakan oleh berbagai industri, yaitu Ladder Diagram (LD). Berdasarkan survei diketahui bahwa Ladder Diagram digunakan 2 kali lebih banyak dari bahasa lainnya. Untuk mengetahui lebih dalam, simak artikel kami berjudul Definisi Ladder Diagram dalam PLC beserta Contohnya.Selain Ladder Diagram, Anda juga akan menjumpai beberapa bahasa pemrograman PLC di industri, mulai dari Instruction List (IL), Structure Text (ST), Function Block Diagram (FBD) hingga bahasa pemrograman PLC Sequential Function Charts (SFC).Bahasa pemrograman yang memiliki lebih banyak kelebihan dan minim kekurangan adalah Ladder Diagram. Tidak heran jika banyak industri yang memilih bahasa pemrograman ini karena dirasa lebih simpel dan sederhana. Bahasa pemrograman PLC yang digunakan tergantung dengan kebutuhan industri sehingga Anda harus memahami spesifikasi bahasa tersebut. Sesuaikan dengan kebutuhan industri maka akan didapatkan bahasa pemrograman PLC yang tepat.Merek PLC yang Sering DigunakanSelain tipe dan bahasa pemrograman PLC, Anda akan menemukan merek PLC yang beraneka macam. Setiap merek PLC memiliki kelebihan dan kekurangan yang berbeda-beda sehingga Anda harus mempertimbangkannya sebelum memilih.Meskipun ada banyak merek PLC, tapi industri memiliki merek PLC favorit karena cocok dengan kebutuhan industri tersebut. PLC yang paling umum digunakan berdasarkan dengan mereknya, yaitu merek Rockwell Automation (Allen-Bradley).Setelah itu, masih ada merek PLC yang paling umum digunakan oleh industri, antara lain Siemens Energy & Automation, Automation Direct (koyo), GE Fanuc, Schneider Electric (Modicon, Square D, Telemecanique), ABB dan lainnya.Anda juga akan menjumpai merek PLC yang sering digunakan industri, seperti National Instruments, Mitsubishi Electric, PLC Omron Electronics, Eaton (Cutler-Hammer), Baldor Electric, Bosch Rexroth, Idec, Invensys Foxboro, Omega Engineering, Opto 22. Masih banyak merek PLC yang bisa Anda jumpai di pasaran. Tidak ada salahnya jika Anda mempertimbangkan merek PLC yang paling banyak digunakan, tapi jangan lupa untuk menyesuaikannya dengan kebutuhan dan biaya yang tersedia. PLC yang Tepat untuk DigunakanJika Anda menyimak pembahasan sebelumnya, tentu Anda akan memahami PLC yang paling umum digunakan dalam industri. Setiap industri tentu memiliki pilihan tersendiri dalam menentukan sistem atau teknologi mana yang akan digunakan. Meskipun begitu, ada data yang mengungkapkan tipe, bahasa pemrograman dan merek PLC yang paling banyak dipilih oleh industri. Hal ini tentu bisa menjadi bahan pertimbangan sebelum Anda memilih PLC mana yang akan digunakan industri.Meski begitu, ada baiknya Anda tidak hanya berpatok pada data umum atau industri lain karena kebutuhan setiap industri pada dasarnya berbeda-beda. Oleh karena itu, Anda harus tahu apa yang menjadi kebutuhan industri Anda.Sebagian besar industri mungkin lebih memilih PLC mikro, tapi tidak masalah jika Anda justru memilih PLC makro asalkan sesuai dengan kebutuhan industri. Dengan menyesuaikannya seperti ini, maka Anda akan mendapatkan jenis PLC yang tepat.Bukan hanya memilih jenis PLC yang tepat, Anda juga harus memilih distributor PLC yang terpercaya agar produk yang didapatkan original dan berkualitas. Anda bisa mencari informasi sebanyak-banyaknya tentang distributor PLC dan bandingkan. Bagi Anda yang membutuhkan PLC, tentu harus mempertimbangkan banyak hal terlebih dahulu, termasuk kebutuhan industri.Apakah Anda sedang mencari PLC?Setelah Anda mengenal lebih dalam tentang PLC yang umum digunakan, kini tiba saatnya untuk mengambil langkah nyata. Dapatkan PLC Omron berkualitas premium dari PT. Mitrainti Sejahtera Eletrindo (MISEL), solusi terpercaya untuk kebutuhan industri Anda. Kami melayani jasa pemrograman dan pemasangan PLC untuk segala kebutuhan anda. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan keamanan operasional dengan produk unggulan kami.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

Mengetahui Cara Kerja Circuit Breaker Lebih Jauh

Posted on 2024-07-08 by Misel Editor

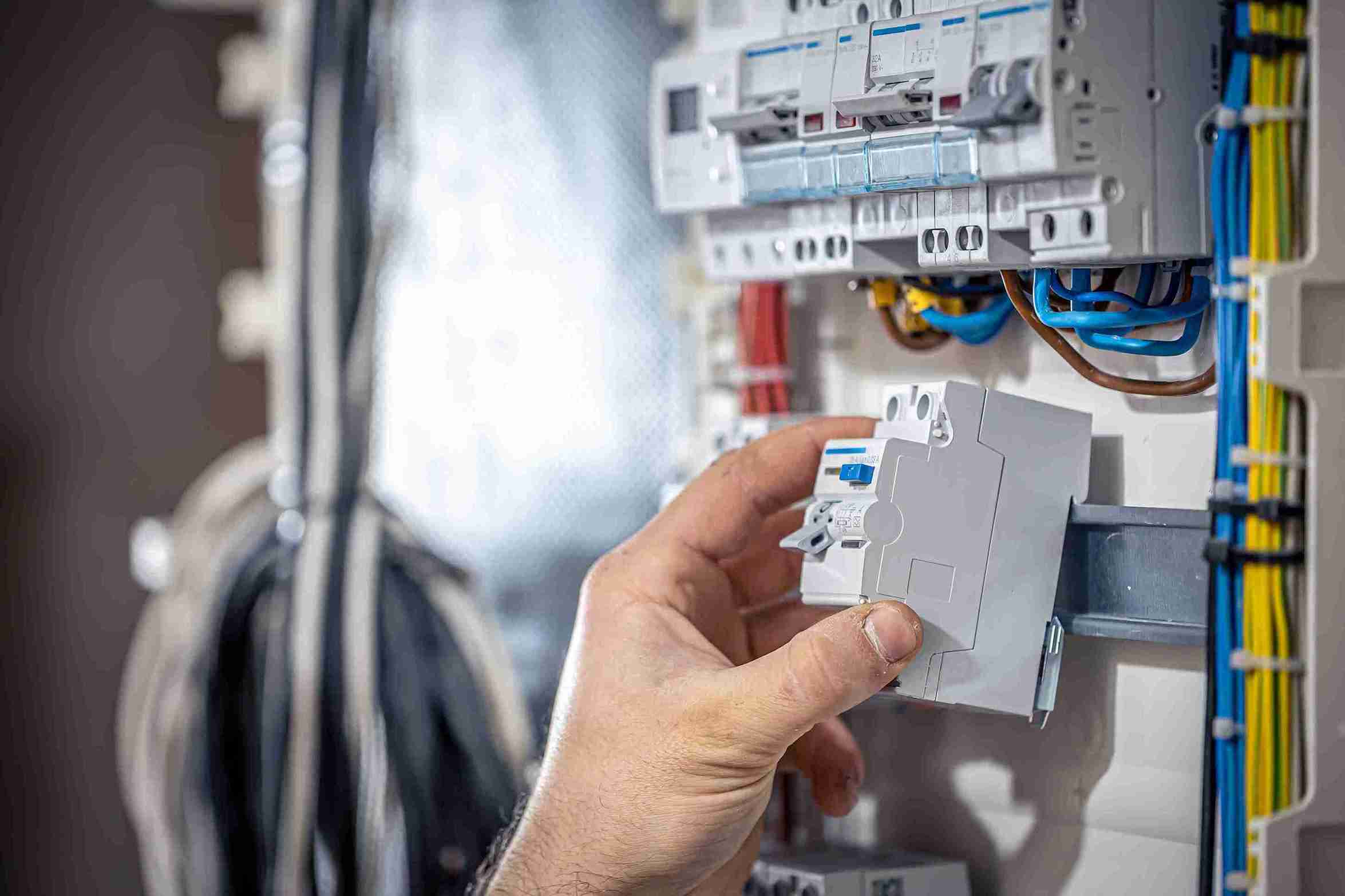

CB dalam Bahasa Indonesia biasa disebut sebagai alat pemutus hubungan listrik di mana cara kerja Circuit Breaker sendiri secara sederhananya untuk memutus aliran listrik saat terjadinya korsleting. Merupakan alat zaman sekarang yang harus dimiliki oleh berbagai kalangan tidak terkecuali oleh setiap rumah tangga karena fungsinya begitu vital dan penting. Dengan adanya alat pemutus listrik akan menjadi solusi di tengah bahaya yang mungkin bisa mengintai kapan saja. Seperti korsleting arus listrik sampai kebakaran. Untuk itu perlu adanya perhatian terhadap hal-hal berkaitan dengan listrik. Terdapat gangguan sedikit saja dapat berakibat kurang baik, terlebih apabila dibiarkan begitu saja. Cara kerja Circuit Breaker ketika terjadinya korsleting yaitu dapat meredam aliran listrik agar tidak semakin besar dan terputus. Perlindungan dari pemutus hubungan listrik dirancang untuk mempermudah dalam membuka ataupun menutup sirkuit listrik, di mana pemutus terdiri dari kontak statis dan dinamis. Kedua kontak ini saling bersentuhan kemudian membawa arus listrik dalam kondisi normal. Kontak pembawa arus dikenal dengan sebutan elektroda yang bergerak di bawah tekanan ketika pemutus sirkuit ditutup. Apabila terdeteksi adanya kerusakan pada perangkat listrik, kemudian energi dari koil trip pemutus membagi energi tersebut terhadap kontak dinamis atau bergerak. Kejadian tersebut menjadikan sirkuit dapat terbuka dengan hanya menekan satu tombol. Cara Kerja Circuit Breaker dan Jenis-jenisnya Cara kerja tergantung dari jenis-jenisnya, karena terdapat berbagai tipe dengan kegunaan yang berbeda juga. Berikut jenis-jenis alat pemutus listrik yang harus Anda ketahui SF6 Seperti halnya jenis circuit satu ini, dikenal dengan sebutan sf6. Dalam mekanisme cara kerjanya sf6 menggunakan sulphur hexafluoride, dengan memiliki karakteristik efisiensi elektro negatif cukup tinggi. Pemutus listrik jenis ini memiliki kemampuan begitu baik dalam hal perpindahan panas juga dapat menaikkan atau menurunkan tingkat suhu. Oil Circuit Breaker Jenis selanjutnya yaitu Oil Circuit Breaker, sesuai dengan namanya alat ini menggunakan minyak di mana minyak berfungsi sebagai perantara dielektrik. Dapat dikatakan kalau sirkuit ini dikategorikan sebagai jenis tertua di antara semua jenis sirkuit. Pemutus listrik dengan menggunakan minyak sebagai perantaranya diyakini bisa menjadi isolator yang baik. Berbeda dengan sebelumnya, terdapat jenis sirkuit dengan menggunakan udara. Cara kerja Circuit Breaker udara ini tidak digunakan untuk sirkuit dengan karakteristik tegangan tinggi dan lebih cocok digunakan pada tegangan rendah. Maka dari itu, sirkuit udara cenderung lebih aman dibandingkan dengan lainnya. Vakum Jenis terakhir adalah pemutus hubungan listrik dengan menggunakan vakum. Akan tetapi jenis ini sangat tergantung pada bahan yang hendak digunakan sebagai kontak, misalnya dengan menggunakan tembaga sebab memiliki dielektrik yang cukup besar. Tenaga dari pada dielektrik vakum diyakini lebih tinggi dari dielektrik yang terdapat pada udara serta sulphur hexafluoride. Komponen Circuit Breaker yang Patut Anda Ketahui Setelah mengetahui mengenai pemutus listrik secara singkat berikut penjelasan mengenai jenisnya. Ada hal yang tidak kalah pentingnya untuk diketahui, yaitu mengenai komponen di dalamnya. Berikut penjelasan selengkapnya: Komponen MN/UVR/UVT MN/UVR/UVT atau pelepasan pada tegangan rendah yang berguna apabila terjadinya pembukaan pada Circuit Breaker secara tiba-tiba. Terutama ketika tegangan listrik menurun sehingga kerusakan bisa dihindari. Closing Realese dan Shunt Trip Terdapat perbedaan antara keduanya, closing release memiliki fungsi untuk mengontrol penutupan kontak daya sirkuit. Sedangkan shunt trip lebih condong digunakan sebagai alat untuk memutus kontak secara cepat. Auxiliary Contact Komponen yang tidak kalah pentingnya yaitu auxiliary contract dengan memiliki tombol on dan off yang memiliki fungsi berbeda yaitu untuk menyalurkan atau memutus aliran. Sehingga Anda bisa mematikannya jika sudah tidak digunakan. Tidak heran jika alat ini banyak sekali manfaatnya dalam mengisi kegiatan-kegiatan yang manusia lakukan. Cara kerja Circuit Breaker sangat tergantung pada jenis yang digunakan serta tidak terlepas juga dari berbagai komponen didalamnya. PT MiSEL merupakan distributor resmi Omron di Surabaya, kami menyediakan berbagai macam produk Omron yang otentik dengan kualitas terbaik. Segera hubungi kami untuk mempelajari lebih lanjut tentang solusi otomatisasi dengan produk Omron.

Bagaimana PLC Terhubung ke SCADA?

Posted on 2024-07-08 by Misel Editor

PLC terhubung ke SCADA mungkin sering anda temukan di beberapa industri dan fasilitas umum. PLC sendiri adalah Programmable Logic Controller yang termasuk dalam pengoperasian SCADA. Mungkin beberapa orang awam merasa bingung dengan berbagai macam istilah yang digunakan. Tetapi jika mempelajari tentang pengoperasian ini maka bukan sesuatu yang sulit dilakukan. PLC biasa diproduksi oleh perusahaan penyedia peralatan otomasi industri, diantaranya PLC Omron, PLC Delta, PLC Mitsubishi, dan lain-lain. SCADA memiliki arti Supervisory Control And Data Acquisition yang memegang kendali pada industri dengan basis komputer untuk melakukan kontrol dengan otomatis. Seperti yang kita tahu sudah banyak sekali beberapa industri dan tempat fasilitas umum yang menggunakan pengoperasian ini karena dirasa sangat otomatis. Untuk memahami apakah ada kaitannya antara keduanya maka akan kami berikan ulasan satu per satu agar mudah dipahami. Pahami SCADA, PLC Terhubung ke SCADA Pertama kita akan membahas tentang SCADA yang merupakan aplikasi untuk digunakan pada industri. Cara kerja dari pengoperasian satu ini ternyata sangat sederhana di mana menjadi alat otomatis pemulihan pada gangguan yang bisa dilakukan secara seketika. Bukan cuma itu tetapi bisa juga dilakukan dengan jarak jauh sehingga mempermudah berbagai macam proses pengumpulan data dari Remote Terminal Unit atau RTU. Nah, urusan bagaimana PLC terhubung ke SCADA akan kami berikan ulasannya. Anda harus memahami dulu tentang pengoperasian kerja aplikasi satu ini. Pengoperasian ini akan mengumpulkan data dari RTU kemudian diberikan pada MTU atau Master Terminal Unit. Setelah itu proses bisa dilanjutkan dengan eksekusi perintah pada sistem di mana bisa berjalan sesuai dengan harapan. Ada dua elemen penting yang dimiliki oleh sistem satu ini yaitu terdapat proses sistem atau mesin yang harus dipantau. Selanjutnya adanya jaringan peralatan HMI atau Human Machine Interface pada sistem melalui sensor maupun luaran kontrol. Jadi dua elemen tersebut sangat dibutuhkan untuk memulai kerja dari SCADA. Bukan hanya memiliki dua elemen tetapi sistem ini juga menggunakan dua sistem kontrol yaitu open loop dan close loop. Yang menjadikan pembeda di antara keduanya hanya dari alat komunikasi yang digunakan. Jadi hal ini akan membantu proses kerja lebih mudah dipahami di dunia industri. PLC Terhubung ke SCADA dengan Prinsip Kerjanya PLC yang terhubung ke SCADA sebenarnya bukan sesuatu hal yang asing lagi bagi para pelaku industri. Programmer Project controller ini juga terhubung dengan sistem tersebut sehingga mempermudah proses pengendalian. Dilihat dari cara kerjanya saja sudah hampir sama yaitu akan menerima sinyal masukan kemudian tersimpan pada memori. Setelah itu PLC bisa melakukan instruksi logika untuk menjalankan sistem kerjanya. Setelah sinyal dimasukkan dan bekerja sebagai input maka akan diterima dan langsung diproses sehingga menghasilkan keadaan output di mana dapat menyesuaikan dengan keinginan pengguna. Kegunaan dari PLC sendiri sangat luas sehingga bisa tidak terbatas. Tetapi ketika dilakukan pada praktek ternyata fungsi pokok ini bisa menjadi dua yaitu fungsi umum dan khusus. Secara umum programmer logic controller ini kerap digunakan sebagai penjagaan agar setiap langkah proses sekuensial bisa berlangsung dengan urutan tepat. Bukan cuma itu, tetapi fungsi umumnya juga bisa membantu untuk memonitor atau mengawasi sebuah sistem seperti tekanan ataupun temperatur dengan menampilkan pesan pada operator. Tetapi jika ditinjau kembali dari fungsi khusus ternyata sistem ini bisa memberi masukan ke CNC untuk diproses lebih lanjut. Hal ini tentu saja membutuhkan tingkat ketelitian yang jauh lebih tinggi dan membutuhkan biaya cukup banyak. Sebab CNC akan digunakan untuk proses finishing. Cara PLC Terhubung ke SCADA Ternyata kaitan PLC yang terhubung ke SCADA memang benar adanya. Jadi pada sistem SCADA ada beberapa bagian tersendiri untuk bisa bekerja sesuai dengan kebutuhan industrial. PLC adalah salah satu sistem pada SCADA. Jadi sistem ini memiliki beberapa sistem seperti antarmuka manusia mesin atau human machine interface. Kemudian sistem untuk unit terminal dengan jarak jauh yang akan menghubungkan pada beberapa sensor pengukuran untuk berbagai macam proses. Selanjutnya juga ada sistem pengawasan berbasis komputer untuk bisa mengumpulkan berbagai macam data. Tidak berhenti sampai disitu sebab sistem ini juga memiliki infrastruktur komunikasi yang bisa menghubungkan yang di terminal jarak jauh dengan sistem pengawasan. Terakhir tentu saja sistem ini memiliki PLC atau Programmable Logic Controller. Jadi bisa dikatakan bahwa PLC adalah salah satu sistem yang tersedia pada data sehingga bisa berjalan dengan kebutuhan sebuah industri. Kaitan ini sangat penting dan tidak dapat dipisahkan. Jika menggunakan sistem SCADA maka sudah pasti di dalamnya ada PLC karena termasuk menjadi salah satu bagiannya. Dari penjelasan tersebut mungkin anda sudah sangat paham bahwa PLC memang memiliki hubungan sangat erat dengan SCADA. Karena termasuk salah satu sistem dari proses kerja sehingga tidak bisa dipisahkan begitu saja. Proses kerja yang berkualitas dan otomatis tentu membuat beberapa industri yang membutuhkannya menjadi lebih mudah melakukan berbagai macam proses kerja. PLC terhubung ke SCADA adalah bagian penting untuk dipahami. PT MiSEL merupakan perusahaan yang bergerak di bidang industrial automation di Indonesia. Kami melayani jasa pemograman dan pemasangan PLC untuk segala kebutuhan anda.

Manfaat PLC dalam Dunia Industri

Posted on 2024-07-08 by Misel Editor

Manfaat PLC dalam dunia industri sudah dirasakan sendiri oleh berbagai perusahaan, baik kecil hingga besar. Perkembangan zaman membawa kemajuan teknologi di berbagai sektor kehidupan dan salah satunya dalam industri bisnis. Kehadiran PLC memungkinkan industri untuk menciptakan sistem terpusat sehingga kegiatan dalam industri menjadi lebih efektif dan efisien. PLC didesain sedemikian rupa untuk memudahkan penggunanya dalam mengatur berbagai kegiatan industri. Omron menjadi salah satu produsen PLC berkualitas, PLC Omron memiliki banyak jenis dengan kualitas terbaik. Baca juga: Apa itu PLC dan Bagaimana Cara Kerja PLC? Mudah Melakukan Pelacakan dan Tidak Membutuhkan Banyak Waktu Salah satu kekurangan dari penggunaan teknologi adalah kerusakan yang bisa terjadi kapan saja. Apabila hal ini terjadi secara mendadak dan dalam waktu lama, maka dapat mengganggu proses produksi yang seharusnya selesai dilakukan. Namun, penggunaan PLC dapat menjadi upaya untuk mengantisipasi adanya gangguan kontrol pada layar monitor. Manfaat PLC dalam dunia industri memungkinkan kita untuk mengamati apa yang terjadi pada sistem kontrol. Dengan mengamati sistem kontrol pada layar monitor, membuat Anda bisa melakukan evaluasi terhadap kontrol dan mengubah atau memperbaiki gangguan yang ada. Jadi, pelacakan gangguan atau kerusakan menjadi lebih cepat dilakukan. Untuk melakukan perubahan dan perbaikan, Anda cukup memasukkan perintah melalui keyboard (papan ketik). Cara ini terbilang sangatlah mudah karena tidak membutuhkan banyak waktu untuk memanggil teknisi atau ahli sistem kontrol. Mempunyai Kemampuan Seperti Komputer Manfaat PLC dalam dunia industri yang bisa kamu rasakan adalah kemampuannya yang menyerupai komputer. Pada dasarnya, PLC juga bisa dikatakan sebagai komputer karena mampu digunakan untuk mengumpulkan data dan memprosesnya. Selain itu, PLC juga mampu melakukan diagnosa dan memperlihatkan kesalahan saat terjadi gangguan pada sistem sehingga pelacakan gangguan bisa dilakukan dengan cepat. Hal ini juga berdampak pada perbaikan gangguan yang semakin cepat pula. Bukan hanya itu saja, PLC sering digunakan untuk berkomunikasi dengan PLC lainnya, layaknya komputer yang bisa saling berkomunikasi. PLC juga membutuhkan printer untuk mencetak tampilan layar komputer, dokumentasi dan gambar kontrol. Fungsi yang hampir sama dengan komputer membuat PLC memiliki beberapa fungsi sekaligus. Selain itu, penggunaan atau pengoperasian PLC juga menjadi lebih mudah karena sebagian besar dari kita sudah familiar dengan pengoperasian komputer. Memiliki Keandalan yang Lebih Tinggi Sebagian perusahaan mungkin masih banyak yang menggunakan kontrol relay, tapi sudah banyak perusahaan yang beralih ke PLC karena keandalan yang dimilikinya. Pada dasarnya, PLC dianggap memiliki keandalan lebih tinggi daripada kontrol relay. PLC didesain sedemikian rupa untuk keandalan yang lebih tinggi dan pemakaian dalam jangka waktu lama untuk lingkungan industri. Itulah mengapa semakin banyak perusahaan yang beralih untuk menikmati manfaat PLC dalam dunia industri. PLC memiliki proteksi tinggi sehingga mampu terlindungi dari kerusakan akibat sinar matahari pada bagian I/O-nya. Perlindungan ini bekerja dengan cara menggunakan rangkaian isolasi opto atau cahaya sehingga mampu mengantisipasi kerusakan. Penggunaan PLC membuat waktu produksi vital tidak akan hilang karena adanya baterai cadangan pada RAM atau EPROM yang berguna dalam menjaga dan menyimpan program aplikasi jadi program tidak akan hilang saat terjadi kesalahan. Baca juga: Apa itu Relay? Berikut Pengertian, Jenis dan Fungsi Relay! Yuk Simak Aplikasi Mudah untuk Diubah-ubah Setiap industri pasti membutuhkan program yang cukup banyak karena proses produksi tentu melibatkan banyak kegiatan. Dengan menggunakan PLC, Anda tidak perlu khawatir karena PLC bisa diubah-ubah dari satu aplikasi ke aplikasi yang lain. Manfaat PLC dalam dunia industri memang sudah diketahui oleh banyak orang jadi tidak heran jika sebagian besar industri sudah menerapkannya. Perubahan aplikasi dilakukan dengan cara memprogram ulang sesuai dengan keperluan dari industri. Berbeda lagi jika Anda menggunakan kontrol relay maka perlu adanya pengawatan ulang ketika Anda ingin mengubahnya ke aplikasi lain. Hal inilah yang menyebabkan penggunaan kontrol relay akan memakan lebih banyak waktu, tenaga dan biaya. PLC dianggap memiliki fleksibilitas yang tinggi karena bisa disesuaikan dengan kebutuhan industri. Bukan hanya disesuaikan dengan kebutuhan, tapi penggunaan PLC juga bisa disesuaikan dengan biaya yang dimiliki oleh industri. Jumlah Biaya Pengeluaran Berkurang Selain beberapa manfaat yang sudah kita bahas sebelumnya, PLC masih memiliki manfaat yang tidak kalah penting, yaitu mampu mengurangi biaya pengeluaran. Jika Anda menggunakan relay kontrol maka akan membutuhkan lebih banyak biaya. Hal ini dikarenakan industri membutuhkan lebih dari satu rangkaian kontrol sehingga satu buah aplikasi saja akan kurang. Berbeda jika Anda menggunakan PLC sebagai alat kontrol maka tidak perlu lagi menggunakan banyak rangkaian. PLC memungkinkan kita untuk membuat rangkaian kontrol sejenis tanpa biaya tambahan karena tidak diperlukan komponen kontrol lagi, melainkan PLC mampu melakukan simulasi sistem kontrol, seperti counter, timer, sequencer dan lainnya. Penggunaan PLC dapat mengurangi penggunaan rangkaian sistem kontrol karena PLC bisa dialihfungsikan ke aplikasi lainnya. Dengan begitu, PLC mampu mengurangi biaya pengeluaran untuk sistem kontrol sehingga anggaran bisa dialihkan. Bagi Anda yang ingin membuat sistem kontrol di industri, bisa memilih PLC sebagai solusinya. Sebelum itu, Anda tentu harus memahami manfaat PLC dalam dunia industri agar nanti bisa disesuaikan dengan kebutuhan industri yang Anda geluti. Misel Perusahaan PLC di Indonesia PT. Mitrainti Sejahtera Eletrindo (MISEL) telah membangun solusi sistem otomasi selama lebih dari 25 tahun guna membantu pelanggan meningkatkan efisiensi dan efektivitas proses manufaktur mereka. Misel sebagai Perusahaan PLC terkemuka di Indonesia, telah berhasil mengerjakan banyak proyek-proyek besar di berbagai sektor, baik perusahaan lokal dan global di berbagai industri, termasuk produk konsumen, industri tembakau, pengemasan, makanan dan minuman, farmasi, dan manufaktur industri. Dengan dedikasi dan komitmen yang kuat terhadap kualitas dan kepuasan pelanggan, Kami terus berkembang dan mengukir prestasi yang gemilang di dunia otomasi industri. Kami berupaya untuk mendengarkan, mempertimbangkan, dan memberikan solusi atas kebutuhan Anda dengan pengalaman yang memadai dalam industri otomasi. Oleh karena itu, kami menjadi pilihan pertama dan terbaik bagi Anda untuk mendukung kebutuhan otomasi Anda. Kami melayani jasa pemrograman PLC beserta perangkat lain. Percayakan kebutuhan PLC dan otomasi industri anda bersama PT MiSEL.