Mengenal Lebih Dalam: Limit Switch dan Prinsip Kerjanya

Posted on 2024-06-10 by Misel Editor

Limit switch adalah perangkat yang sering digunakan dalam pengendalian dalam berbagai industri. Dalam era otomatisasi dan teknologi, pemahaman mendalam tentang perangkat ini menjadi kunci utama untuk memahami bagaimana perangkat ini memainkan peran yang vital dalam mengendalikan mesin, menjaga keselamatan, dan memberikan kontrol yang akurat dalam industri. Artikel ini akan membahas apa itu, cara kerja, hingga fungsi penggunaannya dalam kontrol mesin.Apa itu limit switch?Limit switch adalah perangkat elektronik yang digunakan untuk mendeteksi posisi mekanik atau gerakan dari suatu objek atau mesin. Perangkat ini umumnya terdiri dari sebuah saklar (switch) yang diaktifkan oleh gerakan fisik suatu objek yang menekannya atau melepaskannya.Cara kerja switch di berbagai industriPerangkat ini sangat berguna di berbagai industri. Tidak heran, banyak yang menggunakan alat ini dalam memudahkan pekerjaan. Berikut cara kerjanya.1. Aktivasi oleh gerakan mekanisPerangkat ini terpasang di sepanjang jalur pergerakan mesin. Ketika mesin atau objek mencapai batas pergerakan tertentu, actuator pada switch ditekan atau dilepaskan oleh objek tersebut.2. Perubahan status kontakKetika actuator ditekan atau dilepaskan, kontak switch di dalam limit berubah statusnya. Switch memiliki dua status utama, yaitu Normally Open (NO) dan Normally Closed (NC). Posisi operasinya adalah saat switch berubah dari keadaan normal (NO atau NC) ke keadaan operasionalnya.3. Produksi sinyal listrikPerubahan status kontak ini menghasilkan sinyal listrik yang mengubah status sirkuit, baik membuka atau menutupnya. Hal ini memungkinkan pengontrol untuk merespons perubahan dalam posisi mesin atau objek.4. Kontrol dan pengendalian mesinSinyal listrik yang dihasilkan oleh switch digunakan untuk mengendalikan berbagai fungsi mesin secara otomatis. Misalnya, sinyal tersebut dapat mematikan mesin jika mencapai batas pergerakan tertentu untuk menjaga keselamatan atau memicu proses operasional lainnya.5. Pelepasan dan kembali ke status normalKetika mesin atau objek bergerak kembali ke posisi yang memungkinkan, kontak switch dalam limit akan kembali ke keadaan normalnya, baik itu NO atau NC. Ini adalah posisi pelepasan di mana switch kembali ke keadaan awalnya setelah gerakan mesin atau objek selesai.Fungsi switch dalam berbagai sistem mekanis dan otomatisFungsi perangkat ini adalah untuk mendeteksi posisi, gerakan, atau batasan dalam berbagai sistem mekanis dan otomatis. Ketika suatu objek mencapai titik yang ditentukan, kontak switch akan berubah posisi, baik menjadi terbuka atau tertutup, yang kemudian mengirim sinyal ke perangkat pengontrol untuk melakukan tindakan tertentu. Ini memungkinkan perangkat ini untuk berperan dalam mengendalikan pergerakan mesin, menghentikan operasi ketika mencapai batasan tertentu, atau memicu tindakan keamanan, seperti mematikan mesin ketika pintu terbuka. Fungsi ini krusial dalam memastikan operasi yang aman dan efisien dalam berbagai lingkungan industri, otomotif, dan otomasi, di mana keakuratan posisi dan kontrol gerakan menjadi penting. Komponen untuk memonitor pergerakan mekanisPerangkat ini umumnya terdiri dari beberapa komponen utama yang bekerja sama untuk mendeteksi atau memonitor pergerakan mekanis atau posisi suatu objek. Berikut adalah komponen utama dari limit switch.1. Kontak switchKontak switch adalah bagian utama dari switch yang terdiri dari satu atau lebih switch elektronik. Ketika switch diaktifkan oleh gerakan fisik dari suatu objek, itu akan memungkinkan aliran atau memutus aliran listrik dalam rangkaian.2. Pengatur pemicuPengatur pemicu, atau yang biasa disebut actuator, adalah bagian dari limit yang secara fisik berinteraksi dengan objek yang ingin dideteksi. Actuator dapat berbentuk tuas, rol, engsel, atau bentuk lain yang terhubung dengan switch dan akan menekannya atau melepaskannya untuk memicunya saat mencapai batas pergerakan.3. Mekanisme penutupMekanisme penutup adalah bagian luar dari switch yang melindungi komponen-komponen internal dari lingkungan luar, seperti debu, kotoran, atau kelembaban yang dapat mempengaruhi kinerja switch.4. Kontak dan koneksi listrikBagian ini menghubungkan switch ke sistem listrik yang lebih besar. Kontak listrik mengalirkan arus saat switch diaktifkan, dan koneksi listrik memastikannya terhubung dengan sistem kontrol.5. Peredam getaran dan amortisasiUntuk beberapa aplikasi, terutama di lingkungan yang bergetar atau kasar, switch dilengkapi dengan komponen peredam getaran atau amortisasi. Ini membantu menjaga stabilitas dan keakuratan deteksi saat ada guncangan atau getaran.6. EncoderPada beberapa jenis switch yang lebih canggih, terdapat encoder yang memungkinkan pencatatan informasi lebih rinci mengenai posisi atau gerakan objek yang dideteksi.Jenis limit switch yang biasa digunakanTerdapat dua jenis perangkat ini yang sering digunakan di berbagai industri, berikut jenisnya.1. Lever-typeLever-type menggunakan tuas untuk mendeteksi gerakan atau posisi suatu objek. Tuas ini bisa berbentuk pendek atau panjang tergantung pada kebutuhan aplikasi. Saat objek atau mesin mencapai titik tertentu, tuas ini ditekan atau dilepaskan, memicu perubahan pada kontak switch di dalamnya. Ini memungkinkan penggunaan tuas yang berbeda untuk menyesuaikan sensitivitas deteksi atau sudut aktuasinya.2. Push-typePush-type menggunakan tekanan langsung untuk mengaktifkan switch. Biasanya, terdapat tombol atau plunger yang ditekan saat objek mencapai batasan tertentu, menghasilkan perubahan status pada kontak switch. Ketika tombol ditekan atau dilepaskan oleh objek, ini akan menyebabkan perubahan status pada switch di dalam limit. Perubahan ini menghasilkan sinyal listrik yang digunakan untuk mengontrol operasi mesin atau peralatan.Kelebihan penggunaan switchLimit switch memiliki kelebihan sebagai berikut.1. Kemampuan arus tinggiMampu menangani arus listrik yang tinggi, membuatnya cocok untuk aplikasi yang memerlukan daya atau beban listrik yang besar.2. Biaya rendahDikenal dengan biaya yang relatif rendah, membuatnya menjadi pilihan yang ekonomis untuk banyak aplikasi industri.3. Kemampuan penginderaan teknologi rendahPerangkat ini cenderung familiar dan kompatibel dengan teknologi penginderaan yang lebih sederhana, memudahkan integrasinya dalam sistem yang membutuhkan deteksi sederhana atau basis teknologi rendah.Kelemahan penggunaan switchKekurangan dari limit switch meliputi.1. Kontak fisik dengan targetMemerlukan kontak fisik langsung dengan objek atau target untuk mengaktifkan switch, yang bisa menjadi kelemahan pada beberapa situasi di mana kontak langsung tidak diinginkan atau sulit diatur.2. Peluang kontak terpentalAda risiko kontak terpental atau terganggu akibat getaran, yang dapat mempengaruhi akurasi atau konsistensi deteksi.3. Respons yang lebih lambatRespons switch cenderung lebih lambat dibandingkan dengan sensor non-kontak seperti sensor jarak, terutama dalam mendeteksi perubahan atau gerakan pada jarak tertentu.Aplikasi switch di berbagai industriAplikasi perangkat ini sangat luas dan dapat ditemukan dalam berbagai industri dan sistem otomasi. Perangkat ini digunakan untuk mendeteksi posisi, gerakan, atau batasan dalam sistem mekanis atau otomatis. Misalnya, dalam industri manufaktur, perangkat ini digunakan untuk memonitor posisi dan gerakan peralatan seperti mesin pengelasan, robot industri, atau conveyor belt. Ketika suatu objek mencapai batasan yang ditentukan, kontak switch akan terbuka atau tertutup, memicu sistem untuk melakukan tindakan tertentu, seperti menghentikan operasi mesin atau mengubah arah gerakan. Di sektor otomotif, perangkat ini digunakan dalam sistem pengereman otomatis untuk mendeteksi posisi pedal rem dan mengaktifkan lampu rem. Di sisi lain, dalam aplikasi keamanan, switch digunakan untuk memastikan pintu atau jendela terkunci dengan aman, atau untuk memonitor posisi perangkat pengaman seperti pagar pintu.Baca juga: Trik Membedakan Limit Switch Omron Asli dan PalsuKesimpulanLimit switch adalah komponen yang sangat penting dalam dunia industri dan otomatisasi. Dengan prinsip kerja yang sederhana namun sangat efektif, perangkat ini memainkan peran yang vital dalam menjaga keselamatan, mengontrol, dan memastikan berjalannya proses secara efisien dalam berbagai aplikasi.Apakah Anda sedang mencari limit switch?Setelah Anda mengenal lebih dalam tentang limit switch dan prinsip kerjanya, kini tiba saatnya untuk mengambil langkah nyata. Dapatkan limit switch berkualitas premium dari PT. Mitrainti Sejahtera Eletrindo (MISEL), solusi terpercaya untuk kebutuhan industri Anda. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan keamanan operasional dengan produk unggulan kami. ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

Otomasi Industri: Definisi, Prinsip Kerja, dan Komponen Utamanya

Posted on 2024-06-10 by Misel Editor

Otomasi industri adalah penerapan teknologi untuk mengendalikan dan mengoperasikan proses produksi tanpa banyak campur tangan manusia. Sistem ini menggunakan sensor, kontroler, dan perangkat lunak untuk meningkatkan efisiensi, konsistensi, serta keselamatan kerja di berbagai sektor, seperti manufaktur, farmasi, hingga pengolahan makanan. Dengan otomatisasi, perusahaan dapat mengurangi biaya operasional, meningkatkan produktivitas, dan meminimalkan kesalahan manusia. Dalam artikel ini, Anda akan menemukan penjelasan lengkap tentang konsep, prinsip kerja, serta komponen utamanya agar lebih memahami bagaimana teknologi ini mengubah dunia industri modern.DefinisiOtomasi industri mengacu pada penggunaan teknologi canggih untuk mengontrol dan mengoperasikan proses industri dengan sedikit campur tangan manusia. Ini melibatkan penggunaan mesin, sensor, dan perangkat lunak untuk mengotomatiskan tugas-tugas yang sebelumnya dilakukan secara manual. Tujuannya adalah untuk meningkatkan produktivitas, mengurangi biaya, dan meningkatkan keselamatan operasi industri.Prinsip KerjaOtomasi industri beroperasi berdasarkan beberapa prinsip kerja yang mendasar. Pertama, sistem otomatis menerima masukan dari berbagai sensor yang memonitor kondisi dan parameter tertentu, seperti suhu, tekanan, kecepatan, dan level. Masukan ini digunakan sebagai informasi yang akan diproses oleh unit kontrol.Unit kontrol, yang dapat berupa sistem berbasis mikroprosesor atau PLC (Programmable Logic Controller), menganalisis masukan yang diterima dan menghasilkan output berdasarkan program yang telah diprogram sebelumnya. Output ini mengendalikan aksi mekanik atau elektronik, seperti mengaktifkan motor, menggerakkan aktuator, atau mengontrol suhu dan aliran dalam proses produksi.Jenis-jenisOtomasi industri melibatkan berbagai jenis sistem dan teknologi yang digunakan untuk mengotomatiskan proses produksi. Berikut adalah beberapa jenis yang umum:1. Otomasi Berbasis PLC (Programmable Logic Controller)PLC adalah perangkat keras yang dirancang khusus untuk mengontrol operasi mesin dan proses produksi. PLC menggunakan bahasa pemrograman ladder logic untuk mengatur aliran sinyal dan logika. Ini adalah jenis otomasi yang paling umum digunakan dan dapat ditemukan di berbagai industri, termasuk manufaktur, pengolahan makanan, dan pemrosesan kimia. Untuk mengetahui lebih dalam tentang PLC, Anda dapat membaca artikel berjudul Apa itu PLC dan Bagaimana Cara Kerja PLC?2. Otomasi Berbasis SCADA (Supervisory Control and Data Acquisition)SCADA adalah sistem yang mengintegrasikan pemantauan dan kontrol proses industri secara terpusat. Ini memungkinkan pengendali untuk memantau operasi dalam waktu nyata dan mengendalikan berbagai peralatan dan proses jarak jauh. Sistem SCADA menggunakan komunikasi data seperti Modbus atau OPC untuk mengumpulkan data dari sensor dan mengirimkan instruksi kontrol ke perangkat di lapangan.3. Otomasi RobotikOtomasi robotik melibatkan penggunaan robot dalam proses produksi. Robot industri dapat diprogram untuk melakukan tugas-tugas yang berulang dengan presisi tinggi dan kecepatan yang lebih tinggi daripada tenaga kerja manusia. Mereka digunakan dalam berbagai aplikasi, mulai dari perakitan dan pengelasan otomatis hingga penanganan material dan paket.4. Otomasi Berbasis Sistem Penglihatan (Vision)Sistem penglihatan komputer digunakan untuk mengenali objek, memeriksa kualitas, dan melakukan tugas-tugas visual yang rumit. Sistem penglihatan menggunakan kamera dan perangkat lunak untuk mengambil gambar dan menganalisis data gambar untuk mengambil keputusan berdasarkan parameter yang telah ditentukan.5. Otomasi Berbasis Internet of Things (IoT)Dengan kemajuan dalam konektivitas dan sensor, IoT telah menjadi faktor penting dalam industri. Sistem IoT menghubungkan peralatan, perangkat, dan sensor ke jaringan, memungkinkan pengumpulan data yang luas dan pengendalian jarak jauh. Dengan memanfaatkan analitik data dan kecerdasan buatan, IoT dapat mengoptimalkan operasi dan meningkatkan efisiensi produksi.6. Otomasi ProsesOtomasi proses melibatkan pengendalian dan pengelolaan sistem yang kompleks, seperti sistem pengolahan kimia, pembangkit listrik, atau fasilitas pengolahan minyak dan gas. Otomasi proses melibatkan kontrol suhu, tekanan, aliran, dan parameter lainnya untuk menjaga kestabilan dan keamanan proses yang kompleks.7. Otomasi Logistik dan ManufakturDigunakan dalam logistik dan manufaktur, termasuk sistem penyimpanan dan pengambilan otomatis (AS/RS), conveyor otomatis, sistem pengemasan dan pelabelan otomatis, serta sistem pemrosesan pesanan otomatis.Perusahaan dapat memilih jenis otomasi yang sesuai dengan kebutuhan spesifik mereka, dan seringkali lebih efektif untuk menggabungkan beberapa jenis otomasi dalam sistem yang terintegrasi. Dengan mengadopsi sistem yang tepat, perusahaan dapat meningkatkan produktivitas, efisiensi, dan kualitas produk, serta mengurangi biaya dan meningkatkan keamanan dalam proses produksi mereka.Komponen UtamaBeberapa komponen utama yang terlibat dalam otomasi industri meliputi:1. SensorSensor berfungsi untuk mengumpulkan data dari lingkungan fisik dan mengubahnya menjadi sinyal listrik atau digital yang dapat diproses oleh sistem otomatis. Sensor umum yang digunakan meliputi sensor suhu, sensor tekanan, sensor level, sensor gerak, dan banyak lagi. Untuk mengetahui berbagai jenis sensor, Anda dapat membaca artikel berjudul Jenis Jenis Sensor: Penjelasan, Cara Kerja, dan Penerapannya.2. AktuatorAktuator adalah perangkat yang bertindak sebagai perantara antara sistem otomatis dan dunia fisik. Aktuator menerima sinyal dari unit kontrol dan mengubahnya menjadi gerakan fisik. Contoh aktuator termasuk motor listrik, solenoid valve, silinder pneumatik, dan servo motor. Untuk mengetahui lebih dalam Anda dapat membaca artikel berjudul Mengenal Definisi, Jenis, dan Fungsi Actuator Dalam Sistem Otomatisasi3. Unit KontrolUnit kontrol adalah "otak" dari sistem ini. Unit kontrol menerima masukan dari sensor, menganalisisnya, dan menghasilkan output berdasarkan program yang telah ditentukan. Unit kontrol bisa berupa PLC yang dirancang khusus, komputer industri, atau sistem berbasis mikroprosesor.4. Interface OperatorInterface operator adalah antarmuka yang memungkinkan interaksi manusia dengan sistem otomasi. Ini bisa berupa panel kontrol, monitor sentuh, atau perangkat lunak yang digunakan untuk mengoperasikan dan memantau sistem otomasi.5. KomunikasiKomunikasi merupakan elemen penting yang memungkinkan pertukaran data antara berbagai komponen sistem otomasi. Protokol komunikasi seperti Modbus, Profibus, atau Ethernet digunakan untuk mentransfer data secara efisien dan aman antara sensor, aktuator, dan unit kontrol.KelebihanOtomasi industri memiliki sejumlah kelebihan yang signifikan bagi perusahaan. Berikut adalah beberapa keuntungan utama:Meningkatkan Efisiensi: Mengurangi keterlibatan manusia dalam proses produksi, menggantinya dengan sistem otomatis yang bekerja lebih cepat dan konsisten. Ini menghilangkan ketergantungan pada kecepatan dan keakuratan manusia, mengurangi risiko kesalahan manusia, dan mengoptimalkan penggunaan sumber daya. Dengan demikian, otomasi industri meningkatkan efisiensi operasional secara keseluruhan.Meningkatkan Produktivitas: Dengan otomasi, tugas-tugas rutin dan berulang dapat dilakukan secara otomatis, membebaskan tenaga kerja manusia untuk fokus pada tugas-tugas yang membutuhkan keterampilan khusus. Proses produksi dapat berjalan tanpa henti, mengurangi waktu siklus produksi dan meningkatkan output secara keseluruhan. Hal ini dapat meningkatkan produktivitas perusahaan.Meningkatkan Kualitas Produk: Mengurangi variasi dalam proses produksi dan memastikan konsistensi tinggi dalam kualitas produk. Sistem otomatis dapat melakukan pengukuran dan pengujian secara akurat dan konsisten, meminimalkan cacat dan kesalahan manusia. Ini menghasilkan produk dengan tingkat kualitas yang lebih tinggi, meningkatkan kepuasan pelanggan dan reputasi perusahaan.Meningkatkan Keamanan: Dapat mengurangi risiko cedera atau kecelakaan yang disebabkan oleh interaksi manusia dengan peralatan atau proses yang berbahaya. Peralatan yang diotomatisasi dapat dilengkapi dengan sistem keamanan dan sensor untuk mendeteksi bahaya dan menghentikan operasi jika terjadi situasi yang berbahaya. Ini menciptakan lingkungan kerja yang lebih aman dan melindungi karyawan.Fleksibilitas dan Scalability: Sistem sering kali dirancang dengan kemampuan fleksibilitas dan skalabilitas yang tinggi. Mereka dapat dengan mudah diatur ulang atau dikonfigurasi untuk menyesuaikan dengan perubahan kebutuhan produksi atau pengenalan produk baru. Hal ini memungkinkan perusahaan untuk dengan cepat menyesuaikan operasi mereka dengan perubahan pasar dan mempertahankan daya saing yang lebih tinggi.Penghematan Biaya: Meskipun investasi awal untuk mengimplementasikan bisa signifikan, jangka panjangnya dapat menghasilkan penghematan biaya yang substansial. Otomasi industri mengurangi biaya tenaga kerja, mengurangi kesalahan dan cacat produksi yang mahal, mengoptimalkan penggunaan bahan baku dan energi, serta mengurangi waktu henti yang tidak direncanakan. Hal ini membantu meningkatkan profitabilitas perusahaan.Penurunan Kesalahan Manusia: Manusia rentan terhadap kesalahan, terutama dalam tugas-tugas yang rutin dan berulang. Dengan otomasi, tugas-tugas ini dapat diotomatiskan, menghilangkan risiko kesalahan manusia. Sistem otomatis dapat melakukan tugas-tugas dengan presisi tinggi, mengurangi cacat produk, dan memastikan kualitas yang konsisten.Kecepatan dan Responsibilitas yang Lebih Tinggi: Sistem bekerja dengan kecepatan yang jauh lebih tinggi daripada manusia dalam melaksanakan tugas-tugas tertentu. Hal ini mengarah pada peningkatan responsibilitas yang lebih baik terhadap permintaan pasar yang cepat dan meningkatkan kecepatan produksi secara keseluruhan. Perusahaan dapat merespons permintaan pelanggan dengan lebih cepat dan mendapatkan keunggulan kompetitif.Dengan menggabungkan kelebihan-kelebihan ini, otomasi industri membantu perusahaan meningkatkan efisiensi, produktivitas, kualitas, dan keamanan operasional mereka, sehingga memperkuat daya saing dan menghasilkan keuntungan jangka panjang.Biaya Otomasi IndustriBiaya otomasi industri melibatkan sejumlah faktor yang harus dipertimbangkan. Beberapa komponen biaya yang terkait seperti:Investasi Awal: Implementasi otomasi industri memerlukan investasi awal yang signifikan. Biaya ini meliputi perangkat keras seperti PLC, sensor, aktuator, perangkat lunak, dan sistem komunikasi yang diperlukan. Selain itu, biaya instalasi dan konfigurasi juga harus diperhitungkan.Biaya Pengembangan Perangkat Lunak: Pembuatan dan pengembangan perangkat lunak yang diperlukan untuk mengendalikan sistem otomasi juga merupakan faktor biaya. Ini termasuk biaya pengembangan program dan logika kerja, integrasi dengan sistem yang ada, serta pengujian dan validasi.Pelatihan dan Pengembangan Karyawan: Ketika mengadopsi, perusahaan perlu melibatkan pelatihan dan pengembangan karyawan untuk memahami dan mengoperasikan sistem otomatis dengan efektif. Ini bisa melibatkan biaya pelatihan internal atau melibatkan spesialis luar.Biaya Perawatan dan Dukungan: Sistem ini memerlukan pemeliharaan dan dukungan yang teratur untuk memastikan kinerja yang optimal. Biaya perawatan, suku cadang, dan dukungan teknis harus dipertimbangkan dalam perencanaan anggaran.Downtime Produksi: Selama proses migrasi, ada kemungkinan adanya downtime produksi yang diperlukan untuk instalasi, konfigurasi, dan pengujian sistem baru. Downtime ini bisa menyebabkan penurunan produksi dan berdampak pada pendapatan perusahaan.Meskipun biaya awal otomasi industri bisa menjadi tantangan, penting untuk melihatnya sebagai investasi jangka panjang. sistem ini dapat membantu meningkatkan efisiensi, produktivitas, dan kualitas produksi, serta mengurangi biaya operasional dalam jangka panjang. Perusahaan juga harus mempertimbangkan faktor ROI (Return on Investment) dalam mengevaluasi keuntungan yang dihasilkan dibandingkan dengan biaya yang dikeluarkan.KesimpulanOtomasi industri adalah penggunaan teknologi dan sistem otomatis untuk mengendalikan proses produksi secara otomatis. Definisi, prinsip kerja, dan komponennya membantu mencapai efisiensi, produktivitas, dan kualitas yang lebih baik dalam lingkungan industri. Dengan adopsi otomasi yang tepat, perusahaan dapat meningkatkan daya saing, mengurangi biaya produksi, dan memberikan produk yang lebih baik kepada pelanggan.Rekomendasi Penyedia Otomasi IndustriPT MiSEL merupakan perusahaan yang bergerak di bidang otomasi industri di Indonesia. Kami adalah distributor resmi OMRON di Surabaya. Tersedia berbagai macam produk OMRON, segera hubungi kami untuk pemesanan. Tim kami siap membantu Anda.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T.(031) 355 1715F.(031) 355 3995Email: misel.cs@miselsby.comYoutube: Youtube Misel

Apa itu PLC dan Bagaimana Cara Kerja PLC?

Posted on 2024-06-10 by Misel Editor

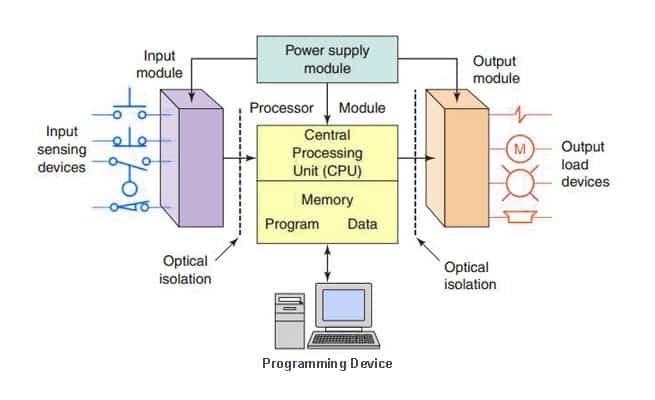

Cara Kerja PLC dapat dipelajari setelah mendapatkan pengetahuan tentang apa itu PLC. Berikut ini penjelasan lengkap mengenai PLC dan cara kerjanya.Apa itu PLC?PLC adalah Programmable, Logic dan Controller. Penyimpanan program yang telah disimpan dan dapat dibuat ke dalam memory disebut dengan Programmable. Aritmatic dan Logic di input untuk mendapatkan proses dan kemampuan disebut dengan Logic.Pengontrol dan pengatur proses untuk menghasilkan output sehingga menunjukan kemampuan disebut dengan Controller. Pemrograman yang dilakukan pada PLC mampu mengerjakan perintah dari variabel masukan secara terus menerus, sehingga dapat mengontrol nilai keluaran atau output.Anda bisa mendapatkan PLC dengan berbagai merek, yaitu PLC Omron, PLC Delta, dan masih banyak lagi.Baca juga: Apa Itu PLC Omron? Berikut Fitur dan FungsinyaFungsi PLCPLC memiliki beberapa fungsi, diantaranya: Mengeluarkan sinyal hasil perhitungan program ke peralatan penggerak menuju sinyal pengendaliMenerima masukan dari sensor-sensor (lintasan umpan balik)Melakukan proses perhitungan dari sinyal sensor sesuai dengan program yang tertulisProgram pada PLCOmron PLC NX.jpg 729.03 KBUntuk mengganti pekerja, PLC memiliki pemrograman khusus untuk dapat diproses menjadi suatu tindakan. Karena dirancang untuk instalasi, cara kerja PLC berbeda dengan komputer yang harus memiliki daya arus listrik yang tinggi dan PLC terbilang fleksibel menginstruksi logika.Desain pemakaian sistem elektronik yang dioperasikan untuk lingkungan industri merupakan pengertian dari PLC menurut Capiel (1982). Otomasi merupakan sistem operasi yang bekerja dengan kontrol otomatis yang menggunakan teknik dan alat.Karena dapat menjamin kualitas produk, sistem otomatis ini juga sangat diminati, alhasil dapat mempercepat waktu produksi, mengurangi jumlah tenaga kerja dan pembiayaan yang lebih hemat. Khususnya sistem yang bekerja dengan konsisten seperti Programmable Logic Controller (PLC).Baca juga: PLC Mana yang Paling Umum Digunakan?Struktur Dasar PLCCentral Processing Unit (CPU)CPU berfungsi untuk mengontrol dan mengawasi semua pengopersian dalam PLC, melaksanakan program yang disimpan didalam memory. Selain itu CPU juga memproses dan menghitung waktu memonitor waktu pelaksanaan perangkat lunak dan menterjemahkan program perantara yang berisi logika dan waktu yang dibutuhkan untuk komunikasi data dengan pemrograman.MemoryMemory yang terdapat dalam PLC berfungsi untuk menyimpan program dan memberikan lokasi-lokasi dimana hasil-hasil perhitungan dapat disimpan didalamnya. PLC menggunakan peralatan memory semi konduktor seperti RAM (Random Access Memory), ROM (Read Only Memory), dan PROM (Programmable Read Only Memory) RAM mempunyai waktu akses yang cepat dan program-program yang terdapat di dalamnya dapat diprogram ulang sesuai dengan keinginan pemakainya. Input / OutputSebagaimana PLC yang direncanakan untuk mengontrol sebuah proses atau operasi mesin, maka peran modul input / output sangatlah penting karena modul ini merupakan suatu perantara antara perangkat kontrol dengan CPU. Suatu peralatan yang dihubungkan ke PLC dimana mengirimkan suatu sinyal ke PLC dinamakan peralatan input. Tempat dimana sinyal memasuki PLC dinamakan input poin, Input poin ini memberikan suatu lokasi di dalam memory dimana mewakili keadaannya, lokasi memori ini dinamakan input bit. Ada juga output bit di dalam memori dimana diberikan oleh output poin pada unit, sinyal output dikirim ke peralatan output.Power SupplyPower supply merubah tegangan input menjadi tegangan listrik yang dibutuhkan oleh PLC. Dengan kata lain sebuah suplai daya listrik mengkonversikan suplai daya PLN (220 V) ke daya yang dibutuhkan CPU atau modul input /output.Alur Cara Kerja PLCUntuk mengendalikan PLC cukup sederhana, berikut cara kerjanya. Pertama, Sinyal input diterima oleh PLC, kemudian PLC akan menerima informasi dan mengerjakan logic program, Output dikeluarkan oleh PLC menuju output device sesuai logic yang terdapat pada program. PLC mendapatkan sinyal input dari input device.Benda pemicu eksekusi logika atau program pada cara kerja PLC disebut dengan PLC Input Device. Pengaktifan benda fisik yang diaktifkan oleh PLC dan menghasilkan eksekusi disebut dengan PLC Output Device.Pahami terlebih dahulu istilah Discrete dan Analog. Karena output dan eksekusi akan diterima oleh dua alat ini. Sinyal 0 dan 1 akan dihasilkan Discrete Input, dan sinyal 0,1,2,3,4,.. merupakan range dari Analog Input Device. Begitupun pada Output.Pada Discrete Input Device, input jenis ini contohnya adalah Switch. Switch yang paling populer adalah Toggle Switch yang memberikan logika 0 atau 1. Push Button adalah jenis lain yang hanya sementara saja, sedangkan pada toggle permanen memberikan logika 0 atau 1.Input Device adalah aktivitas akibat kinerja dari sensor. Diskrit dan analog adalah pilihan yang dapat ditentukan ketika menggunakan sensor. Besaran listrik dihasilkan dari konversi kecepatan, tekanan, posisi menjadi tegangan, resistensi dan arus.Baca juga: Manfaat PLC dalam Dunia IndustriDiskrit merupakan sifat dari salah satu jenis sensor Limit Switch ini. Fungsi umumnya adalah obyek di lokasi tertentu dapat terlihat atau tidaknya di lokasi tertentu. Photo sensor juga adalah jenis Diskrit yang memiliki fungsi memantau obyek di lokasi tertentu, apakah ada atau tidak obyek di lokasi tersebut. Pendeteksi cahaya telah tersedia pada photo sensor.Light Depender Resistor (LDR) merupakan salah satu input device yang bersifat analog. Dengan LDR, intensitas cahaya dapat diketahui. Seringnya perubahan intensitas cahaya, membuat Resistensi LDR berubah-ubah. Saat ruangan gelap, lampu akan menyala secara otomatis, itulah contoh dari LDR. Mengetahui posisi poros motor (potensi meter) adalah salah satu fungsi dari sensor analog.Solenoid adalah contoh dari Discrete Output. Gerakan mekanis linier akan dihasilkan oleh karena sinyal listrik berubah menjadi gerakan mekanis linier. Sistem penyortiran barang adalah contoh dari aplikasinya. Adapun Relay yang menghasilkan gerakan contact (perubahan logika 0/1) dari sinyal listrik.Gerakan berputar dihasilkan oleh sinyal listrik adalah fungsi dari Motor DC. Operasi ON/OFF dapat dijalankan oleh Karena output diskrit dari Motor DC (forward dan reverse). Motor DC bisa juga digunakan untuk Analog Output dengan konfigurasi analog.PLC dapat bekerja sesuai keinginan dengan melakukan pemrograman terlebih dahulu. Maka dibutuhkan pengetahuan lebih untuk mengetahui PLC.Kelebihannya adalah dapat menggantikan sistem relay konvensional karena harga murah, lebih fleksibel, jangkauan luas, sistem dapat diperbarui. Kekurangannya adalah aplikasi statis kurang cocok dikombinasikan dengan PLC ini, suhu tidak stabil. Maka ketahui terlebih dahulu untuk dapat menerapkan cara kerja PLC.Pengaplikasian PLC pada Otomasi IndustriPLC mampu mengubah algoritma kendali sekuensial di industri dari kasus yang kecil (kontrol pada mesin sederhana untuk mesin sederhana) sampai dengan kontrol modern kasus di manufaktur yang relatif besar, sehingga membutuhkan algoritma kontrol yang rumit.Contoh penggunaan PLC pada industri otomotif antara lain:Monitoring automotive productions machine Internal combustion engine monitoringPower steering valve assembly and testingCarburetor production testingUntuk mengetahui lebih dalam tentang penggunaannya, Anda dapat membaca artikel berjudul Penggunaan PLC dalam Sistem Otomasi Industri. https://www.youtube.com/watch?v=Rll4yzsZ-EU&t=15s PT MiSEL merupakan perusahaan yang bergerak di bidang industrial automation di Indonesia. Kami melayani jasa pemograman dan pemasangan PLC untuk segala kebutuhan otomasi pabrik Anda. Segera hubungi kami.

Fungsi dan Keuntungan Inverter VSD, VFD dalam Aplikasi Industri

Posted on 2024-06-10 by Misel Editor

Dalam dunia otomasi industri, efisiensi dan presisi adalah kuncinya. Salah satu teknologi yang telah merevolusi cara motor dan mesin beroperasi adalah Inverter Variable Speed Drives (VSD), yang juga dikenal sebagai Variable Frequency Drives (VFD). Namun, apa sebenarnya inverter VSD dan keuntungan apa yang mereka tawarkan dalam aplikasi industri? Industri di seluruh dunia sangat bergantung pada motor dan mesin untuk menggerakkan operasi mereka. Namun, motor kecepatan tetap tradisional sering kali terbukti tidak efisien dan mahal, yang menyebabkan konsumsi energi yang tidak perlu dan keausan. Di sinilah inverter VSD berperan, memberikan solusi yang mengoptimalkan kecepatan motor dan penggunaan energi. Inverter VSD telah menjadi bagian integral dari aplikasi industri, menawarkan berbagai fungsi dan keuntungan yang meningkatkan produktivitas, mengurangi konsumsi energi, dan memperpanjang masa pakai mesin. Baik itu mengendalikan kecepatan motor, meningkatkan kontrol proses, atau mengurangi biaya perawatan, inverter VSD telah terbukti menjadi pengubah permainan di industri. Pada artikel ini, kami akan mempelajari berbagai fungsi dan keunggulan inverter VSD, memberikan pemahaman yang komprehensif tentang signifikansinya dalam otomasi industri. Fungsi Inverter VSD dan VFD Inverter VSD dan VFD memiliki fungsi utama dalam mengubah kecepatan dan frekuensi daya listrik yang masuk ke motor listrik. Ini memungkinkan kontrol presisi atas kecepatan dan torsi motor. Dalam hal ini, VSD bekerja dengan mengubah tegangan input, sedangkan VFD mengubah frekuensi daya input. Kecepatan variabel dan kontrol frekuensi dari VSD dan VFD ini memungkinkan operasi mesin yang lebih halus, penyesuaian kecepatan dan torsi sesuai kebutuhan, dan juga perlindungan terhadap stres mekanik yang mungkin disebabkan oleh mulai atau berhenti mendadak. Source : https://www.pexels.com/ Keuntungan Inverter VSD dan VFD dalam Aplikasi Industri Inverter VSD (Variable Speed Drive) dan VFD (Variable Frequency Drive) memberikan sejumlah keuntungan yang signifikan dalam aplikasi industri. Berikut adalah beberapa keuntungan utama dari penggunaan Inverter VSD dan VFD dalam aplikasi industri: 1. Efisiensi Energi VSD dan VFD membantu mengurangi konsumsi energi. Dengan memvariasikan kecepatan dan frekuensi mesin, perusahaan dapat mengoptimalkan penggunaan energi mereka, sehingga mengurangi biaya operasional. 2. Peningkatan Kontrol Penggunaan VSD dan VFD memungkinkan kontrol yang lebih baik atas kecepatan dan torsi mesin. Ini memungkinkan penyesuaian yang lebih baik untuk memenuhi kebutuhan spesifik dari operasi, yang pada gilirannya dapat meningkatkan kualitas produk dan efisiensi produksi. 3. Pemeliharaan dan Umur Pakai Dengan kontrol yang lebih baik atas mesin, stres mekanik pada peralatan dapat diminimalkan. Ini dapat berkontribusi pada umur pakai mesin yang lebih lama dan biaya pemeliharaan yang lebih rendah. 4. Perlindungan Mesin VSD dan VFD memberikan perlindungan terhadap mesin dari berbagai jenis stres, seperti tekanan listrik atau stres termal, yang dapat merusak mesin dan mengurangi umur pakai mereka. 5. Fleksibilitas Operasi Dengan kemampuan untuk memvariasikan kecepatan dan frekuensi mesin, VSD dan VFD menawarkan fleksibilitas yang lebih besar dalam operasi. Ini memungkinkan penyesuaian cepat untuk perubahan dalam kebutuhan produksi atau operasional. 6. Pengurangan Biaya Perawatan Dengan mengoptimalkan operasi motor dan peralatan, Inverter VSD, VFD dapat mengurangi beban kerja pada peralatan dan mengurangi keausan yang berlebihan. Hal ini menghasilkan pengurangan biaya perawatan dan pemeliharaan yang diperlukan untuk menjaga peralatan berfungsi dengan baik. Menerapkan teknologi seperti inverter VSD dan VFD dalam aplikasi industri dapat memberikan manfaat yang signifikan. Dengan memahami fungsi dan manfaatnya, industri dapat membuat keputusan yang lebih baik tentang bagaimana dan di mana menerapkannya. Dengan demikian, mereka dapat memanfaatkan teknologi ini untuk meningkatkan efisiensi operasional, mengurangi biaya, dan meningkatkan kualitas produk mereka. Aplikasi Industri yang Menggunakan Inverter VSD, VFD Aplikasi industri yang menggunakan Inverter VSD (Variable Speed Drive) dan VFD (Variable Frequency Drive) sangat beragam. Berikut ini beberapa contoh aplikasi industri yang umum menggunakan Inverter VSD, VFD: 1. Pompa air Inverter VSD, VFD digunakan dalam aplikasi pompa air untuk mengatur kecepatan motor pompa sesuai dengan permintaan. Ini membantu mengoptimalkan penggunaan energi dengan mengurangi kecepatan saat beban ringan, serta menjaga tekanan yang stabil dalam sistem. 2. Sistem HVAC (Heating, Ventilation, and Air Conditioning) Inverter VSD, VFD digunakan dalam sistem HVAC untuk mengendalikan kecepatan motor kipas dan kompresor. Ini memungkinkan pengaturan yang presisi dalam mengatur suhu, aliran udara, dan tekanan dalam sistem, sambil mengurangi konsumsi energi. 3. Konveyor Inverter VSD, VFD digunakan dalam sistem konveyor untuk mengatur kecepatan motor penggerak konveyor. Ini memungkinkan pengaturan yang fleksibel dan akurat terhadap kecepatan konveyor, yang penting untuk mengoptimalkan aliran produksi, penghematan energi, serta mengurangi tekanan dan kerusakan pada sistem. 4. Penggerak mesin dan motor listrik industri Inverter VSD, VFD digunakan dalam berbagai aplikasi penggerak mesin dan motor listrik industri, seperti mesin-mesin produksi, kompresor udara, pompa proses, dan peralatan lainnya. Dengan menggunakan Inverter VSD, VFD, kecepatan motor dapat diatur dengan presisi, yang membantu mengoptimalkan efisiensi operasi dan penggunaan energi. 5. Lift dan eskalator Inverter VSD, VFD digunakan dalam sistem penggerak lift dan eskalator untuk mengatur kecepatan motor. Ini memungkinkan akselerasi dan deselerasi yang lebih halus, meningkatkan kenyamanan penumpang dan mengurangi tekanan pada peralatan mekanis. 6. Pemanas dan pendingin Inverter VSD, VFD digunakan dalam sistem pemanas dan pendingin untuk mengatur kecepatan motor blower atau kompresor. Hal ini membantu mengoptimalkan pengaturan suhu, menjaga stabilitas suhu, serta mengurangi kebisingan dan konsumsi energi. 7. Penggilingan dan pemotongan material Inverter VSD, VFD digunakan dalam aplikasi penggilingan dan pemotongan material, seperti mesin penggiling, pemotong log, atau pemotong plasma. Dengan mengatur kecepatan motor secara variabel, Inverter VSD, VFD membantu mengoptimalkan efisiensi proses dan kualitas hasil pemotongan atau penggilingan. Perlu dicatat bahwa aplikasi Inverter VSD, VFD tidak terbatas pada contoh-contoh di atas, dan dapat digunakan dalam berbagai industri lainnya untuk mengoptimalkan penggunaan energi, meningkatkan efisiensi, dan mengendalikan motor secara presisi. Source : https://www.pexels.com/ Pertimbangan dalam Memilih Inverter VSD, VFD Ada beberapa pertimbangan penting yang perlu diperhatikan dalam memilih Inverter VSD (Variable Speed Drive) dan VFD (Variable Frequency Drive) yang tepat untuk aplikasi industri. Berikut adalah beberapa pertimbangan utama: Kapasitas Daya: Pertimbangkan kapasitas daya yang diperlukan untuk sistem motor yang akan dikendalikan oleh Inverter VSD, VFD. Pastikan untuk memilih Inverter VSD, VFD dengan kapasitas daya yang sesuai agar dapat menangani beban motor dengan efektif. Karakteristik Beban: Perhatikan karakteristik beban motor yang akan dikendalikan. Beban motor bisa bersifat konstan (constant torque) atau berubah seiring waktu (variable torque). Pilihlah Inverter VSD, VFD yang sesuai dengan karakteristik beban tersebut untuk memastikan performa optimal dan kontrol yang presisi. Kualitas dan Keandalan: Pastikan untuk memilih Inverter VSD, VFD dari produsen yang terpercaya dan memiliki reputasi yang baik dalam menyediakan produk berkualitas tinggi dan handal. Pertimbangkan pula dukungan teknis yang disediakan oleh produsen, termasuk pelayanan purna jual, pemeliharaan, dan suku cadang yang mudah diperoleh. Kompatibilitas dengan Sistem yang Ada: Pastikan Inverter VSD, VFD yang dipilih kompatibel dengan sistem yang sudah ada di tempat Anda. Periksa apakah Inverter VSD, VFD dapat berintegrasi dengan sistem kontrol yang ada dan mendukung protokol komunikasi yang diperlukan. Lingkungan Kerja: Pertimbangkan kondisi lingkungan di mana Inverter VSD, VFD akan dioperasikan. Pastikan Inverter VSD, VFD memiliki perlindungan yang memadai terhadap kelembaban, debu, suhu ekstrem, dan kondisi lingkungan lainnya yang mungkin mempengaruhi kinerja perangkat. Fitur dan Fungsi Tambahan: Periksa fitur dan fungsi tambahan yang ditawarkan oleh Inverter VSD, VFD. Beberapa fitur yang berguna termasuk perlindungan terhadap lonjakan tegangan atau arus, fungsi pembatasan torsi, fitur rem regeneratif, dan kemampuan pengendalian jarak jauh melalui komunikasi jaringan. Efisiensi Energi: Perhatikan tingkat efisiensi energi yang ditawarkan oleh Inverter VSD, VFD. Pilihlah perangkat yang memiliki efisiensi tinggi untuk membantu mengurangi konsumsi energi dan biaya operasional. Biaya dan ROI (Return on Investment): Tinjau biaya perangkat Inverter VSD, VFD dan bandingkan dengan manfaat yang akan diperoleh. Pertimbangkan potensi penghematan energi, peningkatan efisiensi, dan pengurangan biaya perawatan yang mungkin diperoleh dari penggunaan Inverter VSD, VFD. Dalam memilih Inverter VSD, VFD yang tepat, penting untuk berkonsultasi dengan ahli atau spesialis teknis yang berpengalaman untuk memastikan pemilihan yang sesuai dengan kebutuhan dan persyaratan aplikasi industri Anda. Kesimpulan Inverter VSD dan VFD telah menjadi alat yang sangat diperlukan di sektor industri, memberikan kontrol yang tepat atas kecepatan motor, efisiensi energi, fungsionalitas start dan stop yang lembut, dan kontrol proses yang lebih baik. Keuntungan yang mereka tawarkan, seperti pengurangan biaya pengoperasian, peningkatan masa pakai peralatan, dan kemampuan respons dinamis, menjadikannya komponen penting untuk mencapai produktivitas dan efisiensi yang lebih tinggi dalam aplikasi industri. Dengan merangkul teknologi ini, industri dapat membuka potensi penuh mereka dan berkembang dalam lanskap otomasi industri yang terus berkembang. Mitrainti Sejahtera Eletrindo (Misel) merupakan distributor resmi Omron di Surabaya, kami menyediakan berbagai macam produk Omron yang otentik dengan kualitas terbaik, salah satunya Inverter. Segera hubungi kami untuk mempelajari lebih lanjut tentang solusi otomatisasi. Tim kami siap membantu Anda.

Komponen-komponen PLC dan Kegunaannya

Posted on 2024-06-10 by Misel Editor

Adanya berbagai komponen-komponen PLC beriringan dengan fungsi atau kegunaannya. Komponen merupakan apa yang membangun PLC secara utuh. Jika ada salah satu komponen yang luput maka tidak akan tercipta PLC yang memberikan banyak dampak bermanfaat. Programmable logic controller atau dalam bahasa Indonesia disebut kontrol logika terprogram merupakan perangkat yang menjalankan fungsi logika. Definisi tersebut sesuai dengan apa yang diutarakan oleh NEMA atau National Electrical Manufacturing Association. PLC biasa diproduksi oleh perusahaan otomasi industri, diantaranya PLC Omron, PLC Mitsubishi, PLC Delta, dan masih banyak lagi. Secara spesifik, komponen-komponen PLC mengejawantahkan fungsi aritmatika, logika, timing, sekuen, dan counting dalam dunia industri. Kontrol logika terprogram dapat mengelola masukan dengan baik sehingga hasil dikeluarkan bisa terkontrol dengan sangat baik dan sempurna. Menurut wikipedia memberikan pendapat sederhana mengatakan bahwa kontrol logika terprogram merupakan komputer khusus dan itu menggantikan logika relay. Komputer tersebut berperan untuk mengontrol yang memiliki keunggulan bahasa pemrograman sendiri. Berbagai pendapat bebas diutarakan mengenai kontrol logika terprogram. Pemahaman terhadap komponen kontrol logika terprogram merupakan teori tidak berpengaruh besar terhadap pengoperasian kontrol logika terprogram. Namun demikian, bukan berarti percuma mengetahui lebih jauh mengenai kontrol logika terprogram. Sebab pengetahuan tersebut berperan banyak untuk pengoperasian lebih lanjut. Berikut Ini Merupakan Komponen PLC Komponen PLC terbagi menjadi beberapa bagian penting, diantaranya: CPU CPU atau central processing unit dikenal juga sebagai otak bagi seluruh sistem. Sebagai bagian penting dari PLC, Fungsi CPU untuk memprogram berbagai perintah dan memprosesnya sebelum akhirnya menampilkan perintah atau hasil perintah tersebut ke dalam layar interface/ monitor. Komponen utama CPU pada PLC yaitu : ALU (Arithmetic Logic Unit): Melakukan operasi matematika dan logika. Control Unit: Mengendalikan operasi CPU secara keseluruhan. Register: Menyimpan data yang sedang diproses atau hasil operasi. Bus: Saluran komunikasi internal yang menghubungkan komponen CPU. Clock: Mengatur waktu operasi CPU. Cache: Memori kecil untuk menyimpan data yang sering diakses. Decoder: Mengubah kode instruksi menjadi sinyal kontrol. Floating-Point Unit (FPU): Opsional, digunakan untuk perhitungan angka desimal presisi tinggi. Interface: Antarmuka komunikasi eksternal untuk koneksi dengan perangkat I/O dan jaringan. Komponen utama CPU di atas ini bekerja bersama untuk pemrosesan data dan pengendalian sistem dalam PLC. Memory Bentuk memory berupa chip yang berperan untuk menyimpan berbagai data. Memori ada dua jenisnya, volatile memory dan non-volatile memory. Volatile merupakan memori yang akan hilang jika sumber tegangan dilepas, sebaliknya tidak demikian dengan non-volatile yang masih menyimpan saat tegangan lepas. Power Supply Pada dasarnya tegangan masuk bisa lebih besar dari tegangan semestinya. Fungsi power supply adalah untuk mengontrol nilai tegangan tersebut agar berada dalam nilai lebih efisien. Kegagalan tegangan bisa berpengaruh terhadap keseluruhan kerja bagian PLC. Programmer Sederhananya programmer merupakan alat digunakan untuk berkomunikasi. Programmer sendiri terdiri atas beberapa hal, diantaranya run, off, monitor, dan program. Keempat elemen tersebut menjalankan fungsinya masing-masing, dari menghidupkan dan mematikan program. Input/Output Elemen ini menghubungkan sistem dengan dunia luar. Adanya input dan output membuat program bisa berjalan dengan lancar. Ibaratnya elemen ini menjadi pintu masuk dan pintu keluar di waktu-waktu yang ditentukan. Anda bisa mengatasinya sendiri ketika butuh dan tidak butuh. Berbagai bagian atau part PLC di atas hadir bukan tanpa tujuan. Setiap elemennya memberikan fungsi penting untuk program yang dijalankan. Kehilangan satu elemen sama dengan kelumpuhan bagi seluruh proses. Fungsi PLC Secara Umum Kita sudah bahas apa saja komponen PLC , sekarang kita bahas dunia lebih luas, yakni mengenai fungsi PLC atau kontrol logika terprogram itu sendiri. Untuk pemahaman lebih mudah, PLC memberikan dua jenis fungsi, diantaranya sekuensial controlling dan monitoring plan. Fungsi sekuensial sama dengan pengawasan terhadap segala sesuatu yang harus berjalan sesuai dengan urutannya. Bentuk fungsi ini merupakan sinyal biner yang dikelola dengan sebaik mungkin dan sedemikian rupa menghasilkan output sesuai dengan yang diperintahkan. Sementara untuk fungsi monitoring plant sama dengan pengawasan terhadap tekanan atau temperatur untuk kemudian pengawasan tersebut dilaporkan kepada operator. Tidak hanya sampai di situ, fungsi ini juga akan mengambil tindakan sesuai dengan kebutuhan yang pas. Kedua fungsi di atas baru fungsi utama, sementara jika ditelisik kembali maka fungsi dari kontrol logika terprogram itu ada banyak. Bisa untuk relay logic, pengunci, pencacah, penambah, pengurang, pengatur waktu, kontrol pid, kontrol bcd, manipulasi data, pembanding, dan pergeseran. PLC dirancang dengan pertimbangan yang matang terhadap berbagai risiko industri, seperti debu dan guncangan. PLC juga dibuat dengan kemudahan untuk dioperasikan sehingga tidak menyulitkan operator pabrik yang bisa saja awam terhadap pengetahuan teori PLC sendiri. Tidak semua PLC dilengkapi dengan monitor, namun semua PLC pasti memiliki ruang untuk memasukan memori dan terdapat ruang kontrol yang bisa digunakan. Jika ditelisik secara mendalam, banyak sekali ilmu mengenai bagian PLC dan kegunaannya yang bisa berpengaruh besar terhadap dunia industri. Prinsip Kerja PLC Berikut merupakan prinsip kerja PLC : Berawal dari pengoperasian field device yang terhubung ke komponen input dan output yang juga saling terkoneksi dengan mesin maupun komponen yang lainnya. Pada proses itu, ada tiga tahapan scanning yang dijalankan yaitu membaca dan menerima data/sinyal, menjalankan programming pada memory, dan memperbarui keadaan field devices melalui output interface. Setelah semua proses selesai, bakal menghasilkan sistem interface sehingga field devices bisa terhubung dengan pengontrol. Input akan menerima sinyal yang berupa perintah dari field devices, sedangkan keluaran akan menjalankan instruksi tersebut. Ketahui PLC di bawah ini PLC Omron CP1E PLC Delta PLC Mitshubishi PT Mitrainiti Sejahtera Eletrindo menyediakan konsultasi PLC untuk kebutuhan industrial automation di perusahaan anda. Segera hubungi kami.

10 Contoh Teknologi Industri 4.0

Posted on 2024-06-10 by Misel Editor

Contoh teknologi Industri 4.0 seperti robot industri, kecerdasan buatan (AI), dan Internet of Things (IoT) kini semakin umum digunakan dalam dunia kerja. Teknologi-teknologi ini mengubah proses produksi menjadi lebih otomatis, efisien, dan cerdas. Bersama revolusi ini, perusahaan dari berbagai sektor mulai mengandalkan inovasi. Apa saja teknologi utama yang mendorong transformasi ini? Berikut daftar lengkapnya beserta contoh penerapan dan manfaat di dunia industri.1. Artificial Intelligence (AI) dan Machine LearningTeknologi ini membuat mesin bisa berpikir dan belajar seperti manusia. Dengan AI dan ML, sistem dapat mengambil keputusan tanpa perlu diperintah secara langsung.Contoh penerapan:Sistem prediktif dalam pemeliharaan mesin (predictive maintenance). Digunakan untuk mendeteksi potensi kerusakan sebelum terjadi.Chatbot layanan pelanggan yang dapat merespons pertanyaan secara real-time.Sistem rekomendasi produk di e-commerce yang menyesuaikan dengan kebiasaan pengguna.Manfaat:Meningkatkan efisiensi dan kecepatan dalam pengambilan keputusan.Mengurangi beban kerja manual melalui otomatisasi proses.Memberikan analisis data yang lebih akurat dan berbasis tren aktual.2. Internet of Things (IoT)Teknologi ini menghubungkan berbagai perangkat agar bisa saling bertukar data. Semua alat bisa berkomunikasi dan bekerja lebih efisien.Contoh penerapan:Sensor pada mesin produksi yang mengirimkan data kondisi mesin secara langsung ke sistem pusat.Pelacakan logistik secara otomatis menggunakan GPS dan sensor suhu.Smart meter untuk memantau penggunaan listrik atau air di fasilitas industri.Manfaat:Memungkinkan pemantauan kondisi operasional secara real-time.Meningkatkan efisiensi dan akurasi dalam proses produksi.Mengurangi risiko kesalahan manusia melalui otomatisasi.3. Big Data dan AnalyticsSetiap hari, industri menghasilkan data dalam jumlah besar. Teknologi ini membantu mengolah dan menemukan informasi penting dari data tersebut.Contoh penerapan:Analisis data penjualan untuk mengidentifikasi produk yang paling diminati.Monitoring performa mesin melalui data sensor.Analisis perilaku konsumen untuk strategi pemasaran.Manfaat:Membantu pengambilan keputusan yang lebih tepat dan berbasis data.Mengungkap peluang pasar baru dan potensi efisiensi biaya.Meningkatkan responsivitas terhadap perubahan pasar secara cepat.4. Cloud ComputingCloud computing memungkinkan data disimpan dan diakses lewat internet. Ini membuat kerja jadi lebih fleksibel dan efisien.Contoh penerapan:Sistem ERP berbasis cloud untuk manajemen inventaris dan keuangan.Kolaborasi tim lintas lokasi melalui penyimpanan dokumen daring.Backup otomatis data produksi ke cloud server.Manfaat:Memudahkan akses data dari mana saja dan kapan saja.Mengurangi biaya infrastruktur IT.Menyediakan skalabilitas sesuai kebutuhan perusahaan.5. Robotics dan AutomasiMesin kini bisa bekerja otomatis, bahkan bersama manusia. Teknologi ini membuat pekerjaan jadi lebih cepat dan aman.Contoh penerapan:Robot lengan otomatis di lini perakitan kendaraan.Mesin pemilah barang di pusat distribusi.Cobots (collaborative robots) yang bekerja bersama operator di pabrik.Manfaat:Meningkatkan efisiensi dan kecepatan produksi.Mengurangi risiko kecelakaan kerja.Menekan biaya operasional jangka panjang.Untuk mengetahui lebih lanjut, simak artikel berjudul Apa itu Industrial Robotics?6. Manufaktur Additive (3D Printing)Teknologi ini mencetak benda lapis demi lapis. Ini mengubah cara produk dibuat dan mempercepat prosesnya.Contoh penerapan:Prototyping cepat untuk produk elektronik.Pembuatan suku cadang pesawat atau mobil dalam jumlah kecil.Produksi alat kesehatan yang disesuaikan secara individual.Manfaat:Mempercepat siklus pengembangan produk.Mengurangi limbah bahan.Mendukung personalisasi produk dengan biaya terjangkau.7. BlockchainBlockchain mencatat data dengan aman dan tidak bisa diubah. Ini berguna untuk transaksi yang butuh transparansi tinggi.Contoh penerapan:Rantai pasok yang transparan dan bisa dilacak.Kontrak pintar (smart contracts) yang otomatis dijalankan.Validasi dokumen atau sertifikat digital.Manfaat:Meningkatkan kepercayaan antar pihak dalam transaksi bisnis.Mengurangi risiko penipuan dan manipulasi data.Menyederhanakan proses audit dan pelacakan.8. Augmented Reality (AR) dan Virtual Reality (VR)AR dan VR menciptakan simulasi visual. Ini membantu pelatihan dan desain tanpa risiko nyata.Contoh penerapan:Pelatihan teknisi dengan panduan berbasis AR.Simulasi perakitan mesin menggunakan VR.Visualisasi desain produk sebelum diproduksi.Manfaat:Meningkatkan efisiensi pelatihan tanpa risiko langsung.Mengurangi biaya pengujian fisik.Mempercepat iterasi desain produk.9. NanoteknologiTeknologi ini mengolah bahan pada skala sangat kecil. Hasilnya, bahan jadi lebih kuat dan efisien.Contoh penerapan:Material pelapis tahan panas atau korosi.Sensor ultra-kecil untuk pendeteksian dini penyakit.Baterai dengan kapasitas dan daya tahan lebih tinggi.Manfaat:Meningkatkan performa dan ketahanan material.Mendukung miniaturisasi perangkat.Memungkinkan inovasi di bidang kesehatan dan energi.10. CybersecuritySemua sistem digital butuh perlindungan. Cybersecurity melindungi data dan jaringan dari ancaman siber.Contoh penerapan:Firewall dan enkripsi untuk melindungi data pabrik.Sistem deteksi intrusi untuk mencegah peretasan.Pelatihan karyawan agar tidak mudah tertipu oleh serangan phishing.Manfaat:Menjaga keberlangsungan operasional.Melindungi data sensitif dan kepemilikan intelektual.Meningkatkan kepercayaan pelanggan dan mitra bisnis.Kesepuluh teknologi dalam Revolusi Industri 4.0 saling melengkapi. Jika dimanfaatkan, bisa membantu perusahaan menjadi lebih efisien, cerdas, dan siap menghadapi persaingan.Di tengah tuntutan efisiensi dan otomatisasi, robot dan sistem otomasi punya peran penting. Teknologi ini bisa meningkatkan kecepatan kerja, mengurangi kesalahan, dan menekan biaya.Dengan memanfaatkan teknologi secara bijak, industri bisa lebih siap menghadapi tantangan.Rekomendasi Distributor Robot Industri TerbaikDalam menghadapi tuntutan ini, solusi terbaik dapat ditemukan melalui pemanfaatan industri robotics dari MiSEL. Kami merupakan perusahaan yang bergerak di bidang industrial robotics di Indonesia. Kami menawarkan robot industri dari merek yang sangat terkenal dan terpercaya di industri ini. Tim kami siap membantu Anda dalam mencapai efisiensi yang lebih baik dari lini produksi Anda. Segera hubungi kami untuk pemesanan.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

Counter PLC: Panduan Lengkap tentang Cara Kerja dan Jenis-Jenisnya

Posted on 2024-06-10 by Misel Editor

Seiring dengan perkembangan teknologi, PLC (Programmable Logic Controller) telah menjadi bagian integral dari sistem kontrol otomatis. Counter PLC merupakan salah satu fungsi yang dapat diimplementasikan pada PLC, yang berperan dalam menghitung dan melacak peristiwa atau sinyal input dalam suatu proses produksi.Artikel ini akan membahas tentang counter PLC mulai dari definisi hingga jenis-jenisnya. Dengan memahami counter PLC, Anda akan dapat mengoptimalkan penggunaan PLC dalam sistem otomasi industri.Definisi Counter PLCCounter PLC merupakan instruksi yang sangat berguna dalam penghitungan naik atau turun, baik sebagai pulsa sinyal digital maupun jumlah digit hingga mencapai batas tertentu. Ketika batasan tersebut tercapai, counter PLC dapat mengendalikan output sesuai dengan kebutuhan.Dalam pemrograman LD, instruksi ini biasanya dilambangkan dengan simbol 'C' dan termasuk dalam fungsi matematika. Fungsi counter ini memiliki peran penting dalam mengontrol dan mengoperasikan perangkat secara berurutan sesuai dengan urutan yang ditentukan, baik itu urutan naik maupun turun.Pada PLC, penggunaan counter sangat beragam tergantung pada kebutuhan aplikasi. Beberapa contoh penggunaannya meliputi menghitung jumlah produk yang diproduksi dalam suatu proses, mengontrol waktu siklus pada suatu mesin, atau bahkan mengatur urutan langkah-langkah dalam suatu alur produksi.Counter PLC dapat diatur dengan mengatur nilai awal, nilai akhir, dan langkah penambahan atau pengurangan. Dengan menggunakan instruksi ini, pengguna dapat dengan mudah mengontrol dan memonitor penghitungan yang terjadi dalam sistem PLC.Dalam penggunaan counter PLC, sangat penting untuk mempertimbangkan batasan dan kondisi yang diperlukan. Hal ini akan memastikan bahwa counter bekerja sesuai dengan harapan dan mampu mengendalikan perangkat dengan akurat dan efisien.Konsep Dasar CounterKonsep dasar Counter merujuk pada suatu perangkat atau mekanisme yang digunakan untuk menghitung atau mengukur jumlah kejadian atau objek tertentu. Counter sering digunakan dalam berbagai bidang, seperti elektronik, komputasi, statistik, dan sektor lainnya.Counter dapat beroperasi dalam dua mode dasar: inkremental dan dekremental. Dalam mode inkremental, counter akan meningkatkan nilai setiap kali kejadian atau objek ditambahkan. Sebagai contoh, dalam sebuah aplikasi penghitung jumlah pengunjung, counter akan bertambah satu setiap kali seseorang masuk. Sedangkan dalam mode dekremental, counter akan mengurangi nilai setiap kali suatu objek dihapus atau kejadian terjadi. Contohnya, dalam sebuah sistem stok barang, counter akan mengurangi satu setiap kali barang dijual.Selain itu, terdapat beberapa konsep penting yang terkait dengan counter, di antaranya:Nilai awal (initial value): Merupakan nilai awal atau baseline yang diberikan pada counter sebelum operasinya dimulai.Batas (limit): Merupakan nilai maksimum atau minimum yang dapat dicapai oleh counter. Ketika counter mencapai batasnya, biasanya terjadi overflow (pencapaian nilai maksimum) atau underflow (pencapaian nilai minimum), tergantung pada tipe counter.Reset: Proses mengembalikan nilai counter ke nilai awal. Reset dapat dilakukan secara manual atau secara otomatis ketika batas tertentu tercapai.Mode penghitungan: Counter dapat beroperasi dalam mode penghitungan tunggal (single count) atau mode penghitungan berkelanjutan (continuous count). Pada mode penghitungan tunggal, counter akan berhenti setelah mencapai batasnya, sedangkan pada mode berkelanjutan, counter akan terus berlanjut dengan mengulang nilai-nilai yang telah dicapai.Jenis-Jenis Counter PLCCounter pada PLC memiliki empat mode operasi dasar, yaitu mode naik, mode turun, mode dua arah, dan mode kuadrat. Dalam PLC, counter diklasifikasikan menjadi tiga bagian utama yang berbeda:1. Counter Naik (Counter Up)Mode ini digunakan untuk menghitung naik atau meningkatkan nilai counter setiap kali sinyal masukan diterima. Ketika sinyal masukan diterima, nilai counter akan bertambah sesuai dengan penyesuaian yang telah ditentukan.2. Counter Turun (Counter Down)Mode ini digunakan untuk menghitung turun atau mengurangi nilai counter setiap kali sinyal masukan diterima. Ketika sinyal masukan diterima, nilai counter akan berkurang sesuai dengan penyesuaian yang telah ditentukan.3. Counter Naik/Turun (Counter Up/Down)Mode ini memungkinkan counter untuk menghitung baik naik maupun turun tergantung pada sinyal masukan yang diterima. Counter dapat meningkatkan nilai ketika sinyal masukan naik dan mengurangi nilai ketika sinyal masukan turun. Hal ini memberikan kemampuan untuk menghitung dua arah, sehingga counter dapat digunakan dalam aplikasi yang memerlukan perhitungan maju dan mundur.Mode counter kuadrat (quadrature) adalah variasi dari mode counter naik/turun yang digunakan ketika diperlukan presisi tinggi dalam perhitungan. Dalam mode ini, counter menerima dua sinyal masukan yang berada pada fase terpisah dan menggunakan pola fase sinyal untuk menghitung arah dan jumlah langkah.Counter Limit PLCCounter pada PLC menggunakan variabel dengan tipe data khusus untuk menyimpan angka di dalam PLC. Setiap counter perlu menyimpan setidaknya dua angka:Batas Counter (Counter Limit): Angka ini menunjukkan batas maksimum atau minimum yang dapat dicapai oleh counter. Ini menentukan berapa kali counter dapat dihitung sebelum mencapai batasnya.Nilai Counter Saat Ini (Current Counter Value): Angka ini merupakan nilai terkini dari counter. Nilai ini akan bertambah atau berkurang tergantung pada mode operasi counter.Karena kedua angka ini disimpan dalam tipe data khusus, mereka memiliki batasan tertentu. Banyak PLC menyimpan angka-angka ini menggunakan tipe data WORD atau Integer. Jika Anda mengingat dasar-dasar tipe data PLC, Anda akan mengetahui bahwa WORD menggunakan 16 bit.Cara Kerja Counter PLC (Diagram Blok)Cara kerja counter PLC umumnya melibatkan beberapa komponen, termasuk rangkaian logika digital dan memori. Berikut adalah diagram blok umum yang menjelaskan cara kerja counter PLC:Input: Counter PLC menerima input dari sensor atau perangkat lainnya. Input ini dapat berupa sinyal digital yang menunjukkan kejadian atau perubahan dalam sistem. Contohnya, sensor proximity yang mendeteksi objek di suatu area.Rangkaian Logika: Setelah menerima input, counter PLC menggunakan rangkaian logika untuk memproses sinyal-sinyal tersebut. Rangkaian logika ini terdiri dari berbagai elemen logika seperti AND, OR, dan NOT gates. Rangkaian logika ini digunakan untuk mengatur aliran sinyal dan membuat keputusan berdasarkan logika yang telah ditentukan. Memori: Counter PLC memiliki memori yang digunakan untuk menyimpan data dan instruksi. Memori ini dapat berupa RAM (Random Access Memory) atau ROM (Read-Only Memory). Data dan instruksi yang disimpan dalam memori akan digunakan oleh PLC untuk menghitung dan memproses input.Counter: Salah satu fungsi utama dari counter PLC adalah menghitung jumlah input yang terjadi. Counter ini dapat diatur sesuai dengan kebutuhan sistem. Counter dapat diatur sebagai counter biner (binary counter), counter desimal (decimal counter), atau counter lainnya tergantung pada kebutuhan aplikasi.Output: Setelah melakukan perhitungan, counter PLC menghasilkan output yang dapat digunakan untuk mengendalikan perangkat lain dalam sistem otomatisasi. Output ini dapat berupa sinyal digital yang mengaktifkan atau mematikan perangkat, seperti motor atau katup.Perbedaan Antara Timer Dan Counter PLCTimer dan counter adalah dua fungsi yang umum digunakan dalam PLC (Programmable Logic Controller) untuk mengatur waktu dan menghitung jumlah kejadian dalam sistem otomatisasi. Meskipun keduanya berfungsi dalam menghitung peristiwa, ada perbedaan utama antara timer dan counter PLC. Berikut ini adalah perbedaan antara keduanya:Timer PLC:Fungsi: Timer digunakan untuk mengatur waktu dalam sistem otomatisasi. Ini berarti timer menghitung waktu yang telah berlalu sejak dimulainya suatu peristiwa atau menghitung waktu yang harus dijalankan untuk mencapai suatu tujuan.Input: Timer menerima input dari sensor atau sinyal lain yang menandakan dimulainya suatu peristiwa atau kondisi tertentu.Hitungan: Timer melakukan hitungan mundur (countdown) berdasarkan waktu yang diatur sebelum mencapai nol. Timer dapat diatur dalam mode penundaan (delay) atau mode pengaktifan (on-delay atau off-delay) tergantung pada kebutuhan aplikasi.Output: Setelah waktu yang ditentukan habis, timer akan menghasilkan output yang dapat digunakan untuk mengendalikan perangkat lain dalam sistem, seperti mengaktifkan motor atau mengubah status perangkat.Counter PLC:Fungsi: Counter digunakan untuk menghitung jumlah kejadian atau peristiwa yang terjadi dalam sistem otomatisasi. Ini berarti counter menghitung jumlah pulsa atau sinyal masukan yang diterima.Input: Counter menerima input dari sensor atau sinyal lain yang menunjukkan kejadian atau perubahan dalam sistem.Hitungan: Counter melakukan hitungan maju (count up) dengan setiap pulsa masukan yang diterima. Counter dapat diatur dalam mode penghitungan naik (up-counter) atau penghitungan turun (down-counter) tergantung pada kebutuhan aplikasi.Output: Setelah mencapai jumlah kejadian yang ditentukan, counter akan menghasilkan output yang dapat digunakan untuk mengendalikan perangkat lain dalam sistem atau mengatur kondisi tertentu.Instruksi Counter PLC Pada Ladder DiagramBerikut adalah instruksi untuk membuat counter PLC dalam bentuk Ladder Diagram:Inisialisasi counter:Tambahkan sebuah kontak awal (normally open) di rung pertama. Kontak ini akan digunakan sebagai input untuk mengaktifkan counter.Sambungkan kontak awal ke kontak penghitung (counter contact).Sambungkan kontak penghitung ke output coil (kontak penyaluran output).Pengaturan nilai awal counter:Tambahkan kontak awal (normally open) yang akan digunakan sebagai input untuk mereset nilai counter.Sambungkan kontak awal reset ke reset coil (kontak reset).Sambungkan reset coil ke kontak penghitung.Penambahan nilai counter:Tambahkan kontak awal (normally open) sebagai input untuk menambah nilai counter.Sambungkan kontak awal penambahan nilai ke kontak penghitung.Logika penyaluran output:Tambahkan kontak penghitung sebagai input pada rung yang berisi logika penyaluran output yang diinginkan.Sambungkan kontak penghitung ke output coil yang akan mengaktifkan perangkat eksternal atau memicu aksi yang diinginkan.Penutup:Pastikan setiap rung terhubung dengan benar dan tidak ada konflik logika yang mengakibatkan kondisi tidak diinginkan.Verifikasi dan uji program Ladder Diagram Anda sebelum mengimplementasikannya pada PLC sesungguhnya.Untuk mengetahui lebih dalam tentang topik ini, Anda dapat membaca artikel berjudul Definisi PLC Ladder Diagram dan Contoh-ContohnyaPenggunaan Counter PLC dalam IndustriPenggunaan counter PLC sangat luas di berbagai industri. Beberapa contoh penggunaannya antara lain:Counter PLC digunakan untuk menghitung jumlah unit produk yang diproduksi dalam suatu periode waktu tertentu. Hal ini membantu dalam pemantauan produksi, perencanaan inventaris, dan pemantauan kualitas produk.Counter PLC digunakan untuk mengontrol jumlah siklus yang dilakukan oleh mesin. Misalnya, dalam mesin pengemasan, counter digunakan untuk menghitung jumlah kemasan yang telah dilakukan atau jumlah bahan baku yang terpakai.Counter PLC dapat digunakan untuk menghitung jumlah produk cacat atau jumlah pengujian yang dilakukan pada produk. Dengan menggunakan counter ini, perusahaan dapat memantau tingkat kecacatan dan meningkatkan kontrol kualitas.Counter PLC dapat digunakan untuk menghitung kecepatan gerakan suatu objek dalam proses produksi. Misalnya, dalam jalur produksi, counter dapat digunakan untuk menghitung jumlah produk yang melewati suatu titik dalam periode waktu tertentu, sehingga kecepatan jalur produksi dapat dipantau.Counter PLC dapat digunakan untuk menghitung waktu proses atau durasi suatu peristiwa. Ini membantu dalam mengidentifikasi waktu siklus produksi, waktu operasi mesin, atau waktu pemrosesan suatu tugas.Apakah Anda sedang mencari PLC?Setelah Anda mengenal lebih dalam tentang PLC, kini tiba saatnya untuk mengambil langkah nyata. Mitrainti Sejahtera Eletrindo (Misel) merupakan distributor resmi Omron di Surabaya, kami menyediakan berbagai macam produk Omron yang otentik dengan kualitas terbaik, salah satunya PLC. Segera hubungi kami untuk mempelajari lebih lanjut tentang solusi otomatisasi. Tim kami siap membantu Anda.ADDRESSRuko Pengampon Square Blok D-31Jl. Semut Baru, Kel. Bongkaran, Kec. Pabean Cantian Surabaya – Jawa TimurPHONEWhatsApp: +628170006907T. (031) 355 1715F. (031) 355 3995EMAIL: misel.cs@miselsby.comYOUTUBE: Youtube Misel

Apa itu HMI (Human Machine Interface)?

Posted on 2024-06-10 by Misel Editor

Pengertian HMI (human machine interface) Pernahkah Anda mendengar istilah HMI atau human machine interface? Apa yang dimaksud dengan human machine interface? Pengertian apa itu arti human machine interface adalah sebuah sistem yang dapat mempertemukan manusia dengan teknologi mesin. HMI berupa pengendali dan menunjukkan status, baik dilakukan secara manual ataupun disajikan dengan visualisasi komputer yang bersifat real time. HMI juga dapat disebut sebagai user interface dan sistem kontrol untuk manufaktur. Tugas dari human machine interface adalah membuat visualisasi dari sebuah teknologi atau sistem secara real time. Sehingga dengan menggunakan desain HMI yang bisa disesuaikan dapat memudahkan pekerjaan fisik. Tujuan dari human machine interface adalah untuk menambah tingkat interaksi antara mesin dan operator melalui tampilan yang ada di layar komputer dan memenuhi kebutuhan para pengguna terhadap informasi pada sistem. HMI sangat cocok untuk digunakan pada industri, pertambangan, pabrik, gas, perminyakan, bandara, dan lain sebagainya karena HMI ini bersifat stabil dan mampu memonitor beberapa sistem mulai dari fire & gas system, emergency shutdown system, process control system, dan lain sebagainya. Baca juga: Apa Perbedaan antara PLC, SCADA, DCS, dan HMI? Perkembangan human machine interface dalam industri Perkembangan HMI dalam industri menggambarkan evolusi antarmuka yang memungkinkan interaksi manusia dengan mesin dan sistem otomatisasi industri. Seiring kemajuan teknologi, HMI telah mengalami transformasi signifikan, membawa berbagai perubahan dan manfaat bagi dunia industri. Berikut adalah beberapa poin yang menjelaskan perkembangan HMI dalam industri: 1. Antarmuka pengguna yang intuitif Perkembangan HMI telah mengarah pada penciptaan antarmuka pengguna yang lebih intuitif dan mudah digunakan. Desain grafis yang lebih baik, ikon yang jelas, dan tata letak yang terorganisir membuatnya lebih mudah bagi operator untuk memahami dan mengoperasikan sistem. 2. Peningkatan fungsi interaktif HMI modern tidak hanya menampilkan informasi, tetapi juga memungkinkan operator untuk berinteraksi dengan sistem. Ini mencakup pengaturan parameter, memulai atau menghentikan proses, dan memberikan perintah kepada mesin atau robot secara langsung. 3. Integrasi dengan sistem otomatisasi HMI telah terintegrasi dengan sistem otomatisasi industri yang lebih kompleks seperti SCADA (Supervisory Control and Data Acquisition) dan PLC (Programmable Logic Controller). Ini memungkinkan pengumpulan data secara real-time, pemantauan proses industri, dan pengambilan keputusan yang lebih cepat. 4. Kemampuan monitoring jarak jauh Dengan konektivitas internet, beberapa HMI sekarang dapat dimonitor dan diakses dari jarak jauh. Hal ini memungkinkan pengawasan operasi industri dari jauh, memungkinkan manajer atau insinyur untuk memantau dan mengontrol proses tanpa harus berada di lokasi fisik. 5. Peningkatan keamanan dan keandalan Sistem HMI terbaru dilengkapi dengan fitur keamanan tingkat tinggi. Ini melibatkan otentikasi pengguna, enkripsi data, dan perlindungan terhadap serangan siber. Selain itu, mereka dirancang dengan redundansi untuk memastikan keandalan operasional. Sehingga, peranannya sangat penting dalam lingkungan industri yang memerlukan produksi yang terus-menerus. 6. Penggunaan teknologi canggih Perkembangan dalam teknologi seperti layar sentuh, pengenalan gestur, dan pengolahan citra telah diterapkan dalam HMI. Ini memberikan pengalaman pengguna yang lebih lanjut dan membuka pintu untuk aplikasi baru, terutama dalam bidang produksi otomatisasi dan manufaktur pintar. 7. Customization dan scalability HMI modern memungkinkan tingkat kustomisasi yang tinggi. Operator dapat mengatur antarmuka sesuai dengan kebutuhan spesifik industri mereka. Selain itu, HMI dapat diperluas dan disesuaikan dengan pertumbuhan dan perubahan dalam skala produksi. 8. Peningkatan efisiensi dan produktivitas Dengan memberikan informasi yang lebih cepat dan akurat kepada operator, HMI telah membantu meningkatkan efisiensi produksi dan produktivitas. Operator dapat mengidentifikasi masalah lebih cepat, mengurangi downtime, dan membuat keputusan yang lebih baik berdasarkan data real-time. Fungsi HMI dalam dunia otomatisasi Otomatisasi atau kontrol otomatis merupakan penggunaan pada sistem kontrol untuk menjalankan berbagai peralatan seperti mesin, proses di pabrik, boiler serta oven pengolah panas dengan jumlah manusia yang sudah mulai berkurang. Bahkan beberapa diantaranya sudah sepenuhnya otomatis. Nah, di dalam dunia industri ini HMI juga sudah digunakan. Akan ada tampilan di layar komputer yang dihadapi oleh pengguna ataupun operator mesin yang akan mendapatkan data kerja dari mesin. Touch screen panel HMI lebih sering digunakan, karena pengaplikasiannya mudah serta ketahanannya di lingkungan kerja industri. Di dalam HMI, juga terdapat visualisasi pengendali mesin yang berupa tombol, slider dan sebagainya yang berfungsi untuk mengontrol serta mengendalikan mesin. Berikut ini fungsi human machine interface adalah: 1. Pemantauan dan pemberian informasi Memantau dan memberikan informasi tentang kondisi plant kepada operator melalui GUI secara real time. Tampilan tentang kondisi plant adalah hasil dari informasi input dan output dari proses yang sedang berlangsung pada plant. Kepanjangan dari GUI sendiri yaitu Graphic User Interface. Sehingga GUI ini berbeda dengan HMI. Ada banyak kasus bahwa GUI merupakan bagian dari HMI. Misal HMI memiliki layar sentuh dengan tampilan grafis yang menggunakan GUI untuk memungkinkan operator memantau dan mengontrol sistem. HMI bisa berupa tombol di layar untuk mengontrol mesin, sedangkan GUI merupakan gambar tombol tersebut. 2. Pemantauan output Menentukan kondisi output (actuator) yang didasari dari nilai input yang didapat dari pembacaan sensor. 3. Pengumpulan dan penyimpanan data Pengumpulan dan penyimpanan data dalam satu koleksi data. Umumnya data bisa berupa data pengukuran, status alarm, status sistem yang diwakili oleh status valve sebagai actuator, penyimpanan data, serta tanggal pengumpulan. 4. Penyimpanan history dan summary alarm Menyimpan history dan summary alarm, sehingga bisa diketahui alasan terjadinya penyimpangan dalam sebuah sistem. 5. Penyajian grafik Menyajikan grafik dari sebuah proses yang ada di plant, contohnya grafik yang menunjukkan proses kenaikan serta penurunan beban utama yang terkoneksi ke generator baik secara real time ataupun historical. Begitu juga dengan trending yang bisa dilihat secara online real time atau historis. Keuntungan menggunakan human machine interface Berikut ini beberapa keuntungan dan manfaat dalam menggunakan human machine interface adalah: 1. Pengurangan ukuran panel kontrol Dengan menggunakan kemampuan dalam menjalankan beberapa fungsi melalui perangkat lunak, maka kebutuhan dalam memasang hardware akan berkurang, sehingga ukuran peralatan yang dibutuhkan menjadi lebih kecil. 2. Pengurangan biaya kabel Dengan menggunakan HMI, Anda tidak akan membutuhkan rangkaian kabel yang rumit dan mahal. Selain itu, tugas yang sama juga akan dijalankan melalui pengaturan software. 3. Standarisasi panel kontrol HMI memungkinkan melakukan standarisasi panel kontrol karena pengaturan data layar dapat diubah menggunakan software, meskipun ada perubahan spesifikasi. 4. Nilai tambah untuk panel kontrol HMI mempunyai fitur seperti grafis dan tampilan interface. HMI dapat menjalankan berbagai macam fungsi yang dapat menambah nilai panel kontrol. Contoh human machine interface adalah pada mesin ATM. Human machine interface pada mesin ATM ini dapat melakukan beberapa perintah seperti pengecekan saldo, penarikan uang, merubah pin atau password, transfer uang dan lain lain. PT MiSEL merupakan perusahaan yang bergerak di bidang jasa automation untuk industri dan gudang. Kami bisa membantu menyiapkan HMI sesuai dengan kebutuhan Anda. Hubungi kami sekarang untuk mengkonsultasi kebutuhan HMI anda.